Сравнение расходомеров. Применение ультразвуковых расходомеров

Программа импортозамещения, активно проводимая Правительством РФ в отечественной промышленности,

особенно актуальна для нефтегазового комплекса, в котором значительная доля оборудования поставляется из-за рубежа.

На примере некоторых изделий фирмы «Вымпел» показано, как эта Программа реализуется в той части газовой

промышленности, которая связана с автоматизацией и метрологией, а более конкретно — с расходометрией.

Описаны ультразвуковые расходомеры, не только не уступающие по характеристикам самым передовым зарубежным аналогам,

но и в некоторых случаях их превосходящие. В настоящее время применение ультразвуковых расходомеров реализуется

на объектах ООО «Газпром трансгаз Москва» в формате опытно-промышленной эксплуатации.

особенно актуальна для нефтегазового комплекса, в котором значительная доля оборудования поставляется из-за рубежа.

На примере некоторых изделий фирмы «Вымпел» показано, как эта Программа реализуется в той части газовой

промышленности, которая связана с автоматизацией и метрологией, а более конкретно — с расходометрией.

Описаны ультразвуковые расходомеры, не только не уступающие по характеристикам самым передовым зарубежным аналогам,

но и в некоторых случаях их превосходящие. В настоящее время применение ультразвуковых расходомеров реализуется

на объектах ООО «Газпром трансгаз Москва» в формате опытно-промышленной эксплуатации.

Авторы

- С.Г. Марченко, А.М. Ляшенко, ООО «Газпром трансгаз Москва» (Москва, РФ)

- А.М. Деревягин, В.В. Козлов, Г.А. Деревягин, ЗАО НПО «Вымпел» (Москва, РФ)

Высокая сложность разработки ультразвукового расходомера для коммерческого учета газа подтверждается небольшим количеством производителей данного типа устройства — в мире их не более десяти. Техническая сложность разработки, в отличие, например, от ультразвуковых расходомеров на жидкость, заключается в особенности излучения ультразвука в газ за счет разности акустических импедансов газовой среды и материала преобразователя, специальном алгоритме формирования и обработки акустического сигнала, вызванной сжимаемостью рабочей среды, технологической сложностью изготовления преобразователей, высоким давлением рабочей среды и др.

НПО «Вымпел» ведет разработки в области расходометрии с середины 1990-х гг. Первым успешным результатом этих работ стал расходомер «Гиперфлоу» (рис. 1а), работающий по методу переменного перепада давления, обладающий исключительными характеристиками надежности при работе в условиях Крайнего Севера и на неподготовленных, «грязных» газах. «Гиперфлоу» получил широкое распространение на северных газовых месторождениях, объектах ПХГ, ТЭЦ и многих других. За все время установлено и успешно эксплуатируется более 10 тыс. ед. данного расходомера.

Разработки в области ультразвуковой расходометрии начались в 2004 г. и ознаменовались выпуском серии расходомеров «Гипер- флоу-УС» исполнений «С» (стандартное), «Т» (технологическое) и «Р» (с расширенным диапазоном измерения 500:1, рис. 1б), реализующих времяимпульсный метод измерения [1]. В частности, «Гиперфлоу-УС» исполнения «Р» нашел широкое применение на объектах, где требуется измерять как малый, так и относительно большой расход в зависимости от сезонного потребления газа (газораспределительные станции, общедомовые узлы учета), технологических особенностей процесса (АГНКС, при измерении в режиме реверса обратного тока газа после закачки). Широкий диапазон измерения обеспечен наличием пластины, отражающей и фокусирующей ультразвуковой сигнал, многократно увеличивающей длину акустического пути сигнала [2].

Например, применяемый на АГНКС ультразвуковой расходомер «Гиперфлоу- УС» исп. «Р» Ду 50 позволяет измерять расход в диапазоне 6–3160 м3/ч, приведенный к стандартным условиям при давлении 1,6 МПа с пределом относительной погрешности не более 1% и частотой опроса один раз в секунду в прямом и обратном направлении потока.

Продолжением развития «Гиперфлоу-УС» исп. «Р» стал компактный ультразвуковой расходомер «Вымпел-100», выпущенный в 2014 г. (рис. 1в). Помимо расширенного диапазона измерения расходомер не требует прямых участков на входе и выходе благодаря запатентованной конструкции первичного преобразователя [3]. Это изделие создано специально на замену турбинных и ротационных счетчиков без перепроектирования места установки, поскольку имеет малое межфланцевое расстояние — 3D, где D — условный диаметр трубопровода. Широко применение ультразвуковых расходомеров на объектах с условиями ограниченного пространства: в узлах учета компрессорных и газораспределительных станций, в установках по производству технологических газов и др.

Рис. 1 Ультразвуковые расходомеры: а) «Гиперфлоу»; б) «Гиперфлоу-УС» исполнение Р; в) «Вымпел-100»

По сочетанию технических характеристик «Вымпел-100» превосходит существующие мировые аналоги, а независимость от импортных комплектующих делает его весьма конкурентоспособным на мировом рынке.

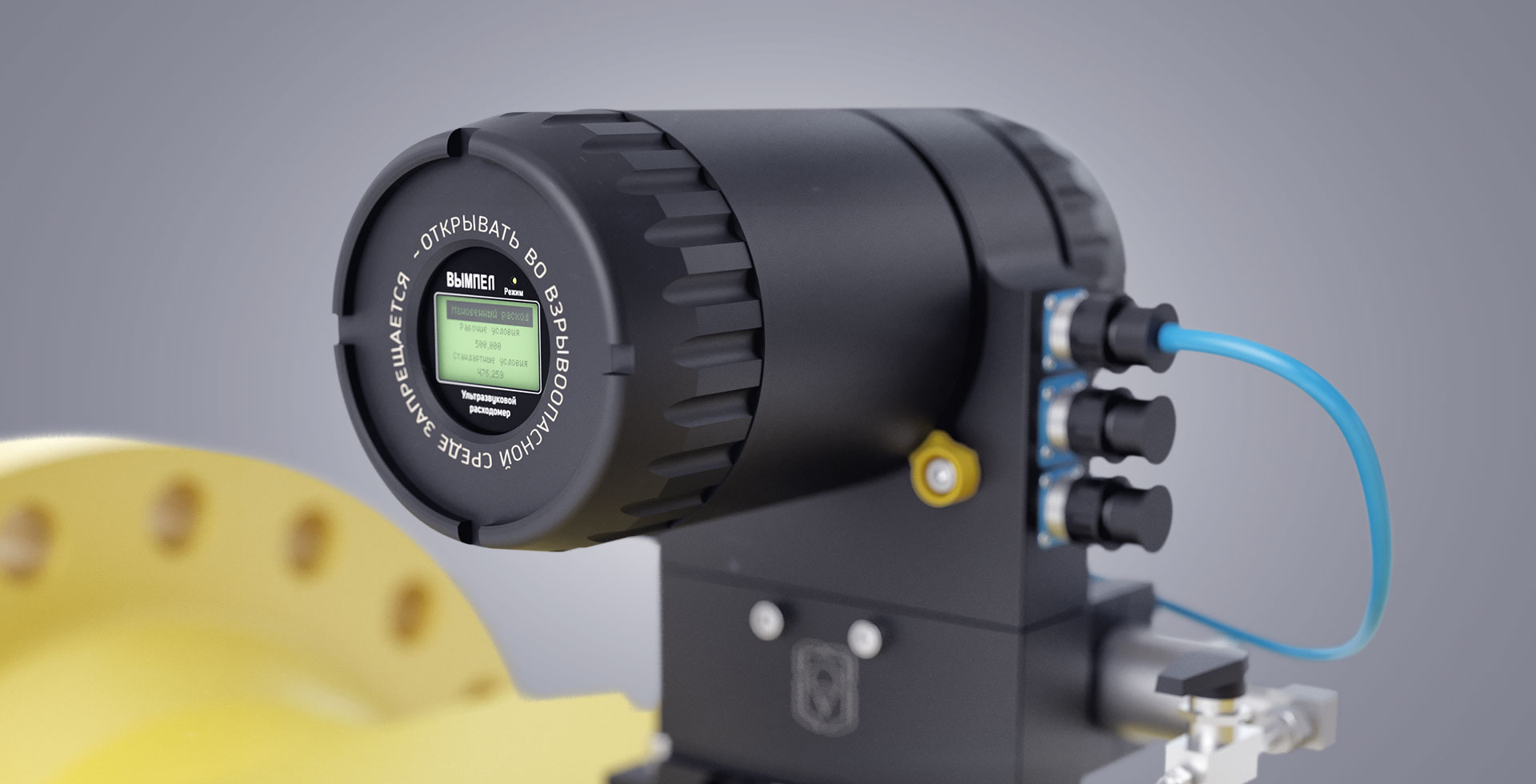

«Вымпел-500»

Для задач коммерческого учета, в том числе на приграничных газоизмерительных станциях, разработан многоканальный ультразвуковой расходомер повышенной точности «Вымпел-500» (рис. 2).

Рис. 2. Ультразвуковой расходомер повышенной точности «Вымпел-500»

Применяют ультразвуковой расходомер «Вымпел-500» для определения эпюры потока и обеспечения максимальной точности измерения. [1].

С целью получения детальной информации о функции распределения скорости число каналов зондирования доведено до 8. Измерительная схема расходомера характеризуется наличием двух плоскостей, расположенных под углом 90 или 60° друг к другу, образуя в проекции на сечение трубопровода четыре хорды.

Прибор оснащен 8-канальным блоком электроники, выполненным на современной элементной базе с малым энергопотреблением.

Программное обеспечение прибора позволяет выводить все текущие данные о состоянии измерительной системы и результатов измерений в реальном времени. Корректор, производящий приведение измеренного расхода к стандартным условиям, встроен в блок электроники в штатном исполнении.

По требованию заказчика поставляется два расходомера с одним измерительным участком: в этом случае изделие состоит из двух комплектов блоков электроники, датчиков давления и температуры, причем каждый из блоков обрабатывает одну измерительную плоскость по четыре измерительных канала в каждой (схема 4+4).

В качестве дополнительной опции расходомер может снабжаться дополнительным измерительными каналом, расположенным по диаметру в сечении трубопровода и позволяющим контролировать изменение эпюры потока с течением времени, вызванное отложениями на внутренней стенке трубопровода.

Конструктивными и эксплуатационными особенностями расходомера «Вымпел-500» являются:

- 8-канальная измерительная схема (опция: два расходомера в одном, 4+4);

- предел относительной погрешности до 0,3

- высокая стабильность измерений на малых расходах;

- нечувствительность к завихрению;

- корректор, встроенный в блок электроники;

- встроенная система автодиагностики технологических параметров и нештатных ситуаций; • низкое энергопотребление (менее 4 Вт);

- возможность работы как на высоком (до 27 МПа), так и на низком (0,1 МПа) давлении;

- поверка на воздухе для работы на высоком давлении;

- внутренний архив данных: суточный — более 2 лет, часовой — более 6 месяцев;

- замена преобразователей под давлением без остановки процесса;

- широкий диапазон типоразмеров: Ду 150 — Ду 1400.

Ультразвуковые преобразователи

Наиболее технически и технологически сложным элементом ультразвукового расходомера являются его электроакустические (ультразвуковые) преобразователи.

В результате 10-летнего опыта работы специалистами НПО «Вымпел» разработан преобразователь, по своим характеристикам не уступающий лучшим мировым образцам, а также отлажена технология его производства без привлечения опыта сторонних компаний.

Данный преобразователь относится к резонаторному типу преобразователей. Излучатель преобразователя является акустически развязанным от его корпуса для предотвращения распространения паразитных шумов по корпусу расходомера к преобразователю от других преобразователей и сторонних источников акустических помех.

Высокая резонансная частота преобразователей (180–220 кГц) исключает негативное воздействие акустических помех от запорно-регулирующей арматуры, которые распространяются как по корпусу, так и по рабочей среде и имеют более низкие частоты.

Преобразователи изготавливаются из высокопрочного износостойкого сплава титана, являются полностью герметичными и выдерживают давление не менее 50 МПа. Для изготовления преобразователя используются материалы и комплектующие отечественного производства, включая пьезокерамическую пластину.

Эти характеристики преобразователей обеспечивают стабильную работу расходомера в рабочем диапазоне давлений и температур рабочей среды, позволяют применять «Вымпел-500» на неподготовленном, в том числе попутном нефтяном газе, на сверхвысоких давлениях рабочей среды. В случае попутного нефтяного газа применяется удлиненный вариант преобразователей для их выноса в просвет измерительного участка с целью предотвращения загрязнения тяжелыми фракциями углеводородов.

Метрологические характеристики

Одним из важнейших метрологических параметров для сравнения расходомеров является стабильность измерения нулевого расхода в зависимости от времени при разных условиях среды (давлении, температуры, загрязнении преобразователей). Этот параметр говорит о корректности формирования и алгоритма обработки сигнала, измерения времени его распространения в электроакустическом тракте.

Алгоритм формирования и обработки ультразвукового сигнала в расходомерах «Вымпел» использует численные методы решения задач колебания систем с несколькими степенями свободы и корреляционный анализ, что обеспечивает максимально точное определение времени задержки сигнала и стабильность измерения.

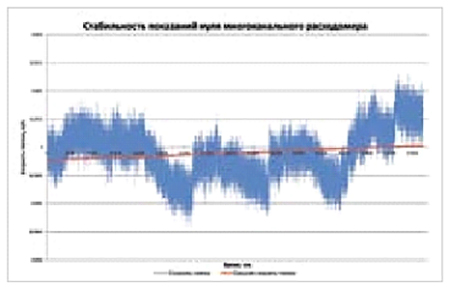

На рис. 4 приведена запись показаний нулевого расхода в течение 17 часов с частотой 1 раз в секунду. Измерения проводились расходомером «Вымпел-500» Ду 300 при стандартных условиях с заглушенными с торцов фланцами. График показывает, что значение скорости потока находится в пределах ±1 мм/с, что на диаметре ДУ 300 соответствует расходу ±0,25 м3/ч. Данное значение говорит о высокой стабильности измерения на низких расходах.

Рис. 4 Измерение нулевого расхода при стандартных условиях в течение 17 ч

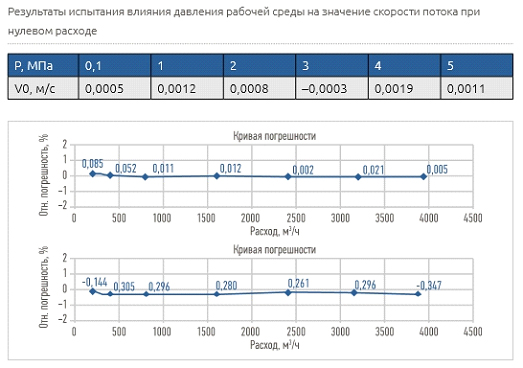

Произведены испытания влияния давления рабочей среды на значение скорости потока при нулевом расходе (таблица). В качестве рабочей среды использован воздух.

Данные таблицы говорят об отсутствии влияния давления на измерение нулевого расхода «Вымпел-500». Этот факт подтверждает корректность калибровки «Вымпел-500» на атмосферном давлении для дальнейшей эксплуатации на более высоком давлении.

Имитация загрязнения датчиков (нанесение слоя солидола в 4 мм) также не приводило к сколько-нибудь заметному увеличению дрейфа нулевого расхода.

Ультразвуковой расходомер газа «Вымпел-500» успешно прошел ряд испытаний в Уральском региональном метрологическом центре (УРМЦ), метрологических центрах Pigsar (Германия) и Euroloop NMi (Голландия) на типоразмерах Ду 300 и Ду 500. В ходе испытаний исследовались метрологические характеристики расходомера на невозмущенном и возмущенном потоках, оценивалась долговременная стабильность, общая неопределенность и повторяемость измерений.

В соответствии с ГОСТ 8.6112013[4] общая расширенная неопределенность Uобщ измерения равна среднеквадратичному расширенной неопределенности эталонного средства измерения Uэт и доверительной границе случайной погрешности поверяемого средства измерения относительно эталонного UCИ, % :

Рис. 5 Относительная погрешность «Вымпел-500» Ду 300 на невозмущенном (сверху) и возмущенном турбинным счетчиком (снизу) потоках

Испытания на долговременную стабильность измерения «Вымпел-500» проводились в УРМЦ на измерительном трубопроводе Ду 500, длительность испытаний составляла три месяца, контрольные замеры проводились с интервалом в несколько суток во всем диапазоне рабочих расходов. В результате максимальный разброс показаний не превысил 0,5%.

Испытания «Вымпел-500» Ду 300 и Ду 500 проводились в метрологических центрах Pigsarи Euroloop для подтверждения класса точности 0,3%. Перед испытаниями в Pigsar испытуемый образец Ду 300 был откалиброван в УРМЦ в диапазоне рабочих расходов 200–3000 м3/ч.

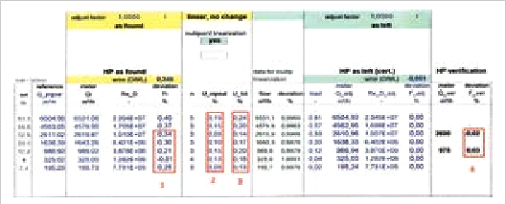

На рис. 6 представлен протокол испытаний 8-канального «Вымпел-500» Ду 300 в центре Pigsar. Рамка 1 рис. 6 показывает систематическую погрешность измерений «Вымпел-500», откалиброванного в УРМЦ, от эталона Pigsar в диапазоне расходов 195,23–2611,02 м3/ч. Это отклонение составляет не более 0,34% и характеризует различие в калибровке в двух метрологических центрах.

Рамка 2 (рис. 6 ) показывает доверительную границу случайной погрешности UСИ испытуемого образца. Эта величина сравнима с величиной неопределенности самого эталона Pigsar, которая составляет 0,14–0,17% в зависимости от расхода.

Рамка 3 (рис. 6 ) представляет общую расширенную неопределенность Uобщ «Вымпел-500». Максимальное значение расширенной неопределенности равно 0,24%, что подтверждает класс точности 0,3% испытуемого образца.

Повторная проливка после внесения калибровочных коэффициентов показала исключительно высокую повторяемость измерений: —0,02% на расходе 2600 м3/ч и 0,03% на расходе 975 м3/ч (рамка 4 рис. 6).

Рис. 6 Протокол испытаний 8-канального «Вымпел-500» Ду 300 в Pigsar: 1) отклонение УРМЦ от Pigsar; 2) доверительная граница случайности погрешности; 3) общая расширенная неопределенность; 4) повторяемось

Технологичность производства

Для сравнения расходомеров на надежность и качество работы проверяют технологичность их производства. Процесс производства «Вымпел-500», организованный на площадке НПО «Вымпел», представляет собой законченный производственный цикл.

При изготовлении фланцевых измерительных участков «Вымпел-500» для типоразмеров не более Ду 300 используются литые заготовки или поковки, для типоразмеров более Ду 300 — заготовка из толстостенной трубы с приваренными к ней бобышками под датчики и фланцами. Финишная обработка заготовки производится на прецизионном 5-координатном горизонтально-расточном станке с ЧПУ ГРС105 CNC.

Для обеспечения стабильности измерений входной прямой участок расходомера подвергается расточке для устранения эллипсности и обеспечения заданной шероховатости. Расточка производится на оборудовании собственной разработки, позволяющем обрабатывать тубы диаметром до 600 мм и длиной до 6 м.

Приварка фланцев и бобышек производится как ручной электродуговой сваркой, так и на роботозированном сварочном комплексе KUKA AR5 ARC для обеспечения большей производительности.

Детали титанового корпуса ультразвуковых датчиков с малыми допусками изготавливаются на прецизионном малогабаритном токарном станке с ЧПУ Schaublin 125 ТМ.

Монтажно-сборочное производство включает технологию поверхностного монтажа электронных плат: автоматическую линию с автоматом установки SMD компонентов фирмы Yamaha Motor Co., печь конвекционного оплавления Essemtec и др.

Технический контроль за соблюдением геометрических размеров фланцевых измерительных участков и прямых участков трубопроводов осуществляется с помощью мобильной координатно-измерительной машины серии Faro Prime Arm.

Технологическая оснащенность НПО «Вымпел» обеспечивает максимальную независимость от сторонних производственных компаний, высокую производительность и повторяемость изготавливаемой продукции. В частности, сравнение двух расходомеров с единичными калибровочными коэффициентами, установленных последовательно на измерительной линии, дает расхождение в измерениях не более 0,15% в рабочем диапазоне расходов (испытания проводились на технологическом стенде на воздухе при стандартных условиях).

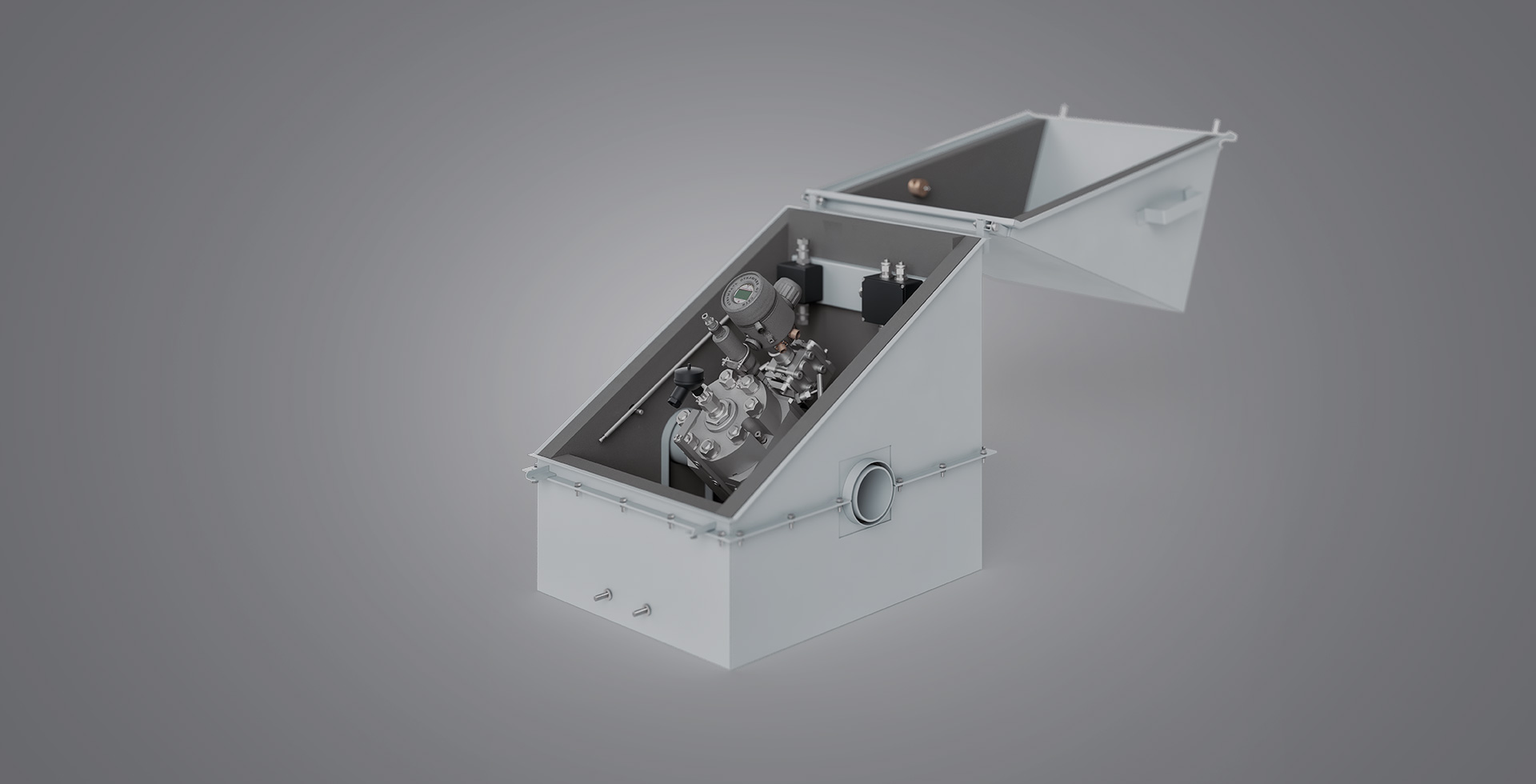

Однониточная ГИС

«Вымпел-500» лег в основу создания концепции однониточной газоизмерительной станции (ГИС), не имеющей мировых аналогов. Суть концепции заключается в уходе от стандартной многониточной схемы и создании ультразвукового измерительного комплекса, встраиваемого в магистральный трубопровод Ду 1000 — Ду 1400. Поверка расходомера производится непосредственно на магистральном трубопроводе с помощью эталона сличения «Вымпел-500» меньшего диаметра, установленного на байпасе.

Основным преимуществом данной концепции является сокращение затрат на капитальное строительство ГИС в 3 раза без ухудшения ее технических характеристик. Начиная с августа 2015 г. однониточная ГИС Ду 1400 успешно проходит опытно-промышленную эксплуатацию на ЛПУ МГ «Донское» филиала «Газпром трансгаз Москва».

В ходе эксплуатации расхождение основного и дублирующего расходомера Ду 1400 не превосходит 0,1%, а расхождение со штатной многониточной ГИС не превышает 0,5%.

Таким образом, отечественная продукция в области ультразвуковой расходометрии газа не только соответствует уровню лучших мировых образцов, но и превосходит их в плане более гибкой адаптации под конкретные технические требования и нужды заказчика. Это оправдывает широкое использование ультразвуковых расходомеров производства НПО «Вымпел» на объектах добычи и транспорта газа по всему миру.

Товары

Расходомер ВЫМПЕЛ-500

«Вымпел 500» — ультразвуковой многолучевой расходомер повышенной точности, предназначенный для измерения расхода и объема природного газа и других...

«Вымпел-100»

«Вымпел-100» — компактный ультразвуковой измерительный комплекс, предназначенный для измерения расхода и объема газа, не требующий прямых участков на ...

Стационарный ультразвуковой расходомер

«ГиперФлоу-УС» Р

«ГиперФлоу-УС» конструктивного исполнения «Р» — ультразвуковой счетчик газа, предназначенный для измерения расхода и&nbs...

Скважинный расходомер газа «ГиперФлоу»

Расходомер газа «ГиперФлоу» предназначен для измерения расхода природного газа, приведенного к стандартным усл...

Другие статьи

— Научно-технический сборник № 1 - Москва 2004

Экспериментальный стенд для исследования точности измерений точек росы природного газа по водной фазе и тяжелым углеводородам

— Наука и техника в газовой промышленности - №1 2005

«КОНГ-ПРИМА 10» - интерферационный анализатор точек росы и газа по влаге и углеводородам

—

Reflecting on Gas Analysis