Семейство влагомеров серии КОНГ

Автор

- А.М. Деревягин, 000 НПФ «Вымпел»

Проблема контроля качества природного газа, в частности его влагосодержания и точки росы по тяжелым углеводородам, является актуальной, а ее решение возможно только в рамках комплексного подхода и требует проведения значительного объема НИОКР. Наибольшее распространение в отрасли получили влагомеры конденсационного типа, причем более половины действующего приборного парка составляют автоматические влагомеры конденсационного типа серии КОНГ.

Проблема определения влагосодержания природного газа (и точки росы газа по водной фазе) не находила удовлетворительного решения в течение более чем 30 лет. Это связано с рядом объективных факторов:

- способностью некоторых компонентов газа (тяжелые углеводороды) испаряться и конденсироваться в том же диапазоне термобарических параметров, что и растворенная в газе влага, осложняя процесс измерения, причем оказывается необходимым определять одновременно точку росы как по воде (водной фазе), так и по углеводородам;

- содержанием в газе технологических примесей, в том числе и водорастворимых, наличие которых приводит к смещению термодинамических условий конденсации водной фазы;

- наличием твердых (механических) и жидких (аэрозолей) примесей, приводящих к загрязнению элементов измерительного тракта приборов;

- недостаточным объемом фундаментальных и исследовательских наработок, позволяющих построить надежные и обоснованные алгоритмы измерения точки росы в многокомпонентном природном газе, содержащем технологические примеси;

- отсутствием единой точки зрения среди разработчиков приборов по вопросу: какими же методами наиболее корректно измерять точку росы — прямыми или косвенными?

Известно более 60 способов измерения влажности газа. Столь большое их количество, по сути, свидетельствует о нетривиальности проблемы и об отсутствии комплексного (обеспечение единства измерений) подхода, а также недостаточно полном понимании сущности физических процессов, протекающих во влажном газе, содержащем тяжелые углеводороды и технологические примеси (метанол, гликоли, амины и пр.). Разработкой гигрометров занимались и продолжают заниматься различные, зачастую неспециализированные организации, не имеющие соответствующей метрологической базы, а также достаточного опыта работы в газовой промышленности. При этом после создания единичных (чаще всего макетных) образцов приборов, реализующих очередной (иногда весьма экзотический) способ измерения, они заявляют о кардинальном решении проблемы определения влажности природного газа или, по крайней мере, о разработке принципиально нового метода измерения. Это привело к тому, что до недавнего времени не было создано и внедрено в эксплуатацию ни одного автоматического и унифицированного прибора, позволяющего в течение длительного времени надежно контролировать Благосостояние многокомпонентного природного газа при рабочем давлении.

Проблемы и пути их решения в процессе разработки первого прибора семейства — преобразователя точки росы «КОНГ-Прима-2».

В 1989 г. по техническому заданию Юг-трансгаза к решению этой проблемы подключилась научно-производственная фирма «Вымпел». На первом этапе необходимо было решить три ключевые задачи, от которых зависело будущее разработки, а именно:

- выбор метода измерения точки росы в многокомпонентном газе;

- выбор и разработка чувствительного (регистрирующего) элемента;

- разработка алгоритма измерения точки росы.

Обоснование выбора метода измерения точки росы.

Были проанализированы принципы работы и возникающие технические проблемы всех (как отечественных, так и зарубежных) влагомеров. Неоценимую помощь оказал головной институт по влагометрии ВС ВНИИФТРИ (г. Иркутск) в лице ученого хранителя эталона влажности Н.И. Дубовикова. Обширный научный материал института и опыт сертификации отечественных и зарубежных влагомеров дал возможность сориентироваться во всем многообразии физических методов и принципов определения влажности. Обобщив весь полученный теоретический и практический материал, мы отдали предпочтение конденсационному методу. На анализе причин такого предпочтения не останавливаемся, поскольку в последние годы этот вопрос детально рассмотрен в отраслевой литературе.

По сути, конденсационный метод позволяет естественным образом и в наиболее полном объеме получать достоверную информацию о Благосостоянии газа. Вместе с тем существует целый ряд объективных причин, не позволявших до недавнего времени использовать преимущества метода при его конкретной реализации в приборной продукции. К ним следует отнести:

- проблему избирательности определения точки росы по воде в присутствии ранее конденсированных высших углеводородов и гликолей;

- низкую чувствительность тракта обнаружения сконденсированной воды при наличии пленок технологических примесей на чувствительном элементе гигрометра;

- сложность конструкции, а также большие габариты, массу и энергопотребление.

Все эти причины являются следствием традиционной для конденсационных гигрометров конструкции регистрирующего элемента.

Обоснование выбора чувствительного (регистрирующего) элемента конденсационного влагомера.

Датчики современных конденсационных гигрометров состоят из конденсационного зеркала, где собственно и происходит выпадение влаги, которое охлаждается или нагревается термоэлектронной батареей (элемент Пелетье), а также термодатчика, измеряющего температуру на зеркале, и, наконец, системы регистрации выпавшей на зеркале влаги.

Ключевым элементом в построении конденсационного гигрометра является выбор системы регистрации, так как именно она определяет измерительные, габаритные и мощностные характеристики гигрометра в целом, т. е. чем меньшее количество выпавшей влаги она может зарегистрировать, тем меньшей площади должно быть зеркало прибора; в свою очередь, размеры зеркала определяют мощность термоэлектронной батареи, от которой зависят размеры внешнего радиатора прибора и потребляемая им электрическая мощность. В связи с этим было уделено большое внимание выбору принципа работы системы регистрации, которая может быть оптической, электрической (по изменению проводимости слоя конденсата), высокочастотной (по изменению диэлектрической проницаемости) и т. д. Анализ всех существующих методов «считывания» пленки выпавшей на зеркале влаги позволил нам выбрать в качестве наиболее перспективного оптический метод регистрации. Главными критериями выбора были простота, надежность и устойчивость метода к предполагаемым условиям эксплуатации.

В классическом варианте оптический метод состоит из источника света (светодиода), приемника света (фотодиода) и собственно объекта для анализа (конденсационного зеркала). Суть метода проста: свет, излучаемый светодиодом, отражается от зеркала и попадает на фотодиод, но при охлаждении на зеркале конденсируется влага (в виде «тумана»), которая и приводит к рассеиванию света, что фиксируется фотодиодом. Однако в этой простейшей схеме имеется серьезный недостаток — относительно низкая чувствительность оптического тракта к тонким пленкам воды, что негативно сказывается при измерении малых значений влагосодержания, тогда как именно достоверное измерение малого (остаточного) влагосодержания осушенного и подготовленного к магистральному транспорту газа представляет основной интерес в газовой промышленности. Проблема повышения чувствительности оптического метода регистрации может быть решена двумя путями: заменой светодиода лазерным источником излучения (что приводит к существенному усложнению всей оптической схемы гигрометра) либо переходом на принципиально новые технологии, позволяющие повысить чувствительность оптического тракта до приемлемого уровня. При этом основное требование состоит в том, чтобы разработанная оптическая схема отвечала критерию: минимальные размеры при реально необходимой высокой чувствительности. Это требование удалось реализовать с помощью оптоволоконных технологий.

Оригинальность разработанной схемы заключается в том, что оптическое кварцевое волокно в приборе выполняет три функции: конденсационного зеркала; регистрирующего наличие пленки воды элемента; подвода (отвода) светового потока от светодиода (фотодиода) к конденсационному зеркалу. Такое техническое решение позволило уменьшить площадь конденсационного зеркала приблизительно до 0,25 мм2 и при этом существенно повысить чувствительность к появлению пленки воды (реакция оптической схемы прибора наблюдается уже при появлении пленки воды толщиной 0,10-0,15 мкм!).

На базе этой оптической схемы был разработан автоматический конденсационный гигрометр «КОНГ-ВО» (прототип преобразователя «КОНГ-Прима-2»), успешно прошедший метрологические испытания в ВС ВНИИФТРИ и в 1991 г. впервые испытанный на реальном газе на Елшанской СПХГ Югтрансгаза.

Разработка алгоритма измерения точки росы.

Анализ результатов испытаний гигрометра «КОНГ-ВО» при использовании различных алгоритмов измерения позволил разработать оригинальный динамический алгоритм измерения точки росы, основанный на измерении температур конденсации(при определенной скорости увеличения толщины пленки) и испарения (при определенной скорости уменьшения толщины пленки) с последующим их усреднением, причем обе скорости (уменьшения или увеличения толщины пленки) должны быть равны. Этот алгоритм был реализован в преобразователе точки росы «КОНГ-Прима-2» (далее — преобразователь).

В 1994 г. преобразователь был успешно испытан в Югтрансгазе, а затем прошел межведомственные испытания в Уренгойгазпроме с положительным заключением. В 1995 г. преобразователь был зарегистрирован в Государственном реестре средств измерений под № 14565-95, и начался серийный выпуск и внедрение преобразователей точки росы «КОНГ-Прима-2» на объектах ОАО «Газпром».

Вплоть до конца 1998 г., в процессе внедрения преобразователя, шла шлифовка алгоритма измерения, связанная с адаптацией прибора к многообразным условиям эксплуатации на объектах ОАО «Газпром». Также несколько изменялась конструкция датчика с целью повышения его устойчивости к воздействию механических и аэрозольных примесей природного газа. Дорабатывались отдельные узлы электроники. К 2000 г. было разработано пять основных модификаций преобразователя (исполнения 01-05). Первые четыре модификации отличались друг от друга конструкцией пробоотборных устройств (погружное, проточное) и различным исполнением (для внутреннего и зарубежного рынков).

Пятая модификация (исполнение 05) имеет более принципиальные отличия. Преобразователь в исполнении 05 предназначен для эксплуатации на АГНКС и поэтому может измерять точку росы в диапазоне от 10 до −50 "С при рабочем давлении до 25 МПа (диапазон измерения остальных модификаций +30...-25 °С при рабочем давлении не более 10 МПа). Для модификации 05 потребовалось решить ряд технических задач, связанных с алгоритмом измерения точки росы и повышением эффективности работы тракта охлаждения конденсационного зеркала, а также с усилением конструкции измерительной камеры преобразователя. Особо следует отметить, что в результате этой работы был создан уникальный алгоритм измерения низких точек росы (до −50 °С) при рабочем давлении (25 МПа). Это имеет не только большое практическое, но и теоретическое зна чение, поскольку до настоящего времени теоретически были изучены только процессы конденсации водяного пара низких концентраций, протекающие при атмосферном давлении.

На данный момент выпущено, установлено и эксплуатируется на объектах ОАО «Газпром» более 300 преобразователей точки росы «КОНГ-Прима-2», кроме того, 20 влагомеров «КОНГ-Прима-2» успешно эксплуатируются на объектах газовой промышленности в Болгарии, Австрии, Германии.

От преобразователя «КОНГ-Прима-2» к анализатору «КОНГ-Прима-4».

Необходимость разработки прибора следующего поколения возникла в результате полученного опыта внедрения преобразователей «КОНГ-Прима-2» и возросшей актуальности одновременного измерения прибором точки росы по углеводородам.

Опыт внедрения преобразователя показал, что структура газовых потоков в части компонентного состава природного газа весьма разнообразна. Причем количественная составляющая каждого компонента, способного конденсироваться в интересующем нас диапазоне (30... −30 °С), может изменяться в широких пределах. Разнообразные комбинации возможных сочетаний составов сконденсировавшейся жидкой фазы (вода, глико- ли, метанол, высшие и низшие углеводороды и т. д.) на конденсационном зеркале потребовали тщательной, настройки алгоритма измерения точки росы в части избирательности его именно к сконденсированной водной фазе. Причем эти настройки индивидуальны для газовых потоков, прошедших различную технологию обработки.

Динамика компонентно-количественного состава газа приводила к более частым загрязнениям зеркала преобразователя, а в отдельных случаях к спонтанному переходу на измерения иных сконденсированных на зеркале примесей природного газа. Накопленный опыт практической работы преобразователей точки росы «КОНГ-Прима-2» на газовых потоках с различным компонентным составом помог продвинуться в понимании термодинамики и кинетики конденсационных процессов различных компонентов природного газа. Однако дальнейшее совершенствование алгоритма работы преобразователя сдерживалось ограниченными возможностями аппаратной и интеллектуальной части прибора.

Таким образом, были созданы предпосылки для разработки прибора нового поколения, позволяющего реализовать накопленный опыт, а также решить проблему измерения точки росы по углеводородам.

Разработка анализатора точки росы по влаге и углеводородам «КОНГ-Прима-4» (далее — анализатор) началась в 1999 г. и была завершена в 2001 г. Основной упор при разработке анализатора делался на существенное расширение возможностей аппаратной части прибора и разработке адаптивного высокоинтеллектуального алгоритма измерения точек росы. В принципиальном плане прибор должен не только выполнять функции измерителя точки росы, но и (при необходимости) анализировать компонентный состав жидкой фазы, сконденсированной на зеркале, т. е., образно говоря, выполнять функции «конденсационного хроматографа». К 2001 г. поставленные задачи до некоторой степени удалось решить. В итоге был разработан анализатор точки росы по влаге или углеводородам «КОНГ-Прима-4».

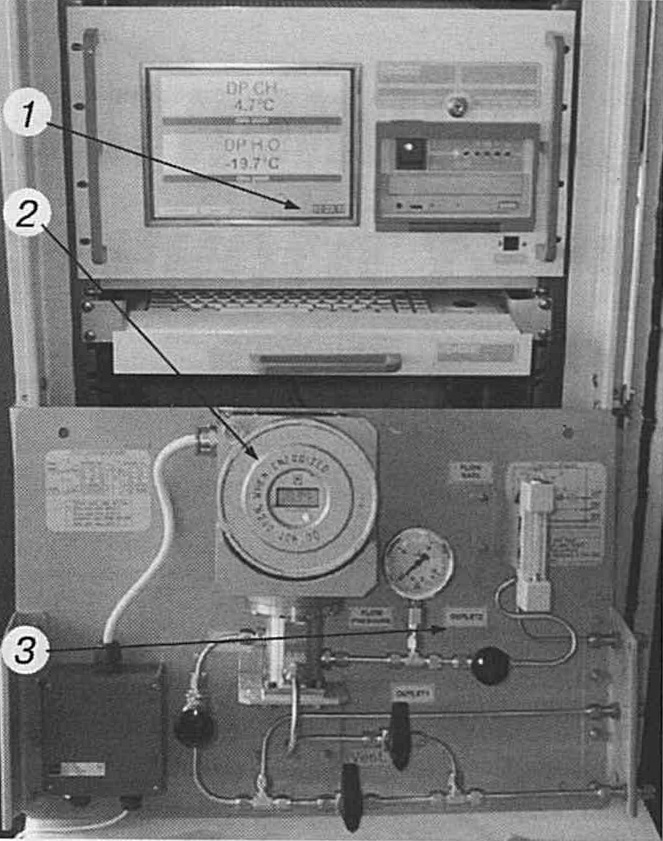

Принципиально анализатор отличается от преобразователя «КОНГ-Прима-2» алгоритмом функционирования, коммуникационными возможностями и наличием уникального сервисного режима «визуализация», позволяющего в режиме on-line на мониторе анализатора наблюдать реальные процессы нагрева (охлаждения) зеркала прибора и сопутствующие им процессы конденсации (испарения) жидкой фазы. На рис. показан внешний вид анализатора.

Анализатор точки росы по влаге и углеводородам «КОНГ-Прима-4»: 1 — ЦУБ (центральный управляющий блок); 2 — ПТР (преобразователь точки росы); 3 — система подготовки газа

Алгоритм функционирования анализатора.

Суть алгоритма — перед каждой серией рабочих измерительных циклов тестирование пробы исследуемого газа на наличие конденсируемых примесей. Практически это реализуется следующим образом. Сначала делается тест пробы газа на наличие тяжелых углеводородов. Для этого используются два тестовых измерительных цикла. Они отличаются разными скоростями охлаждения-нагрева зеркала анализатора и разными способами измерения точки росы. Первый цикл (статический) измеряет точку росы методом поддержания заданного (программно) слоя конденсата на зеркале анализатора, второй (динамический) — охлаждение до появления на зеркале анализатора заданной толщины слоя конденсата с последующим нагревом до испарения с зеркала сконденсированного слоя (пленки). Затем полученные результаты измерений математически обрабатываются посредством анализа кривых конденсации и испарения по специальному алгоритму. Анализ кривых конденсации и испарения, в частности, дает возможность определить наличие или отсутствие в пробе газа тяжелых углеводородов, способных конденсироваться раньше паров воды. В зависимости от результатов тестовых циклов автоматически выбираются параметры рабочих циклов. Так, при обнаружении углеводородов анализатор переходит в режим поочередного измерения точек росы по влаге и углеводородам. Тогда как при отсутствии углеводородов, анализатор переходит в рабочий режим измерения только точки росы газа по водной фазе. При необходимости, алгоритм работы анализатора предусматривает возможность исключить измерение либо точки росы по углеводородам, либо точки росы по влаге (т. е. проводить измерение только одной из двух возможных точек росы).

Коммуникационные возможности анализатора.

Анализатор снабжен не только аналоговыми выходами 4-20 мА (как в «КОНГ-Прима-2») по влаге и углеводородам, но и цифровыми интерфейсами RS-232, RS-485, а также сетевым каналом Ethernet и сигнальными релейными выходами.

Канал Ethernet обеспечивает свободный доступ к архивам накопленной информации по измеренной точке росы и, что самое главное, позволяет перемещать архивы по сети к различным потребителям информации. При этом реализована трехуровневая модель получения, движения и накопления данных. На первом уровне проводится измерение точек росы, а также сбор, хранение данных и передача их на второй уровень. Здесь полученные данные обрабатываются и распределяются по информационным потребительским каналам, входящим в систему мониторинга. На третьем уровне обеспечивается персональный авторизованный доступ потребителей информации к информационным ресурсам системы через общие или корпоративные сети Internet/lntranet. Реализация этой модели позволяет создать на базе анализаторов глобальную систему мониторинга точки росы (для любого газопровода ОАО «Газпром») для наблюдения и контролирования показаний анализаторов в любом месте их установки в режиме on-line (в реальном времени).

Работоспособность системы глобального мониторинга была продемонстрирована на выставке «Нефтегаз-2001». Данные с анализаторов о точке росы по воде и углеводородам, функционирующих в Германии, на выставке в Ницце (Франция) и на Степновской СПХГ в Саратовской обл. в реальном режиме времени передавались на компьютер, установленный на выставочном стенде в Москве. Данные передавались с интервалом 10-15 мин. Сбоев в работе системы не было. Все сегменты системы отработаны как теоретически, так и практически. В 2002 г. разработчики вышли с предложением в ОАО «Газпром» о внедрении в газовые сети северного коридора системы глобального мониторинга точки росы на базе анализатора «КОНГ-Прима-4».

Таким образом, разработанный анализатор отвечает современным требованиям, предъявляемым к оборудованию данного класса, позволяет комплексно и в полном объеме решать задачи непрерывного контроля точки росы природного газа по воде и углеводородам, что подтверждено положительными результатами испытаний его на объектах ОАО «Газпром»: в 2000-2001 гг. анализатор испытывался в Югтрансгазе (Степновская СПХГ), а во второй половине 2001 г. прошел МВИ в Уренгойгазпроме с положительным заключением.

Анализатор зарегистрирован в Государственном реестре средств измерений под № 21003-01. В 2002 г. начат его серийный выпуск. К настоящему моменту выпущено примерно 20 анализаторов (поставки осуществляются на газодобывающие предприятия ОАО «Газпром», а также в Германию, Италию и Францию).

Сервисное оборудование.

С точки зрения практики гигрометрии проблему измерения точки росы по воде и углеводородам следует рассматривать комплексно. Во-первых, желательно, чтобы точки росы по воде и углеводородам определялись однотипными приборами. Во- вторых, кроме надежного средства измерения необходимо иметь портативные средства поверки и калибровки, а также средства удаленной регистрации и хранения полученных данных.

Большинство предлагаемых на отечественном и зарубежном рынке влагомеров подобными средствами не комплектуются. Отдельные фирмы-изготовители предлагают средства поверки и калибровки, но это, как правило, стационарные лабораторные устройства, требующие дорогостоящих расходных материалов с погрешностью, равной или превышающей погрешности средства измерения. Это существенно затрудняет и удорожает проблему оперативной проверки работоспособности влагомеров на местах их установки, не говоря уже о проблемах периодической поверки влагомеров.

В отечественной практике для метрологического обеспечения(поверки)влагомеров в газовой промышленности применялось в основном стационарное оборудование, требующее постоянного внимания со стороны высококвалифицированного персонала, а также большого количества дорогостоящих дополнительных расходных материалов (жидкий азот, очищенный воздух, газообразный азот, специальные фильтры, осушители, компрессоры и т. д.). К этому оборудованию относятся динамические генераторы влажности «Родник-2» и «Родник-3», генератор «Полюс-1», зарубежные генераторы «Ендрюс-Хаузер» и переносной генератор «Панаметрикс».

Анализируя состояние дел со средствами поверки, нетрудно заметить, что малое их количество и практически полное отсутствие переносных средств поверки сильно затрудняет ее проведение на местах использования гигрометров. Поэтому для облегчения обслуживания гигрометров фирмой «Вымпел» в 1997 г. было разработано уникальное мобильное средство для проведения поверок — поверочный комплекс КОНГ и было налажено его серийное производство.

Простота обслуживания, небольшие размеры и масса, удобный интерфейс, полностью автоматизированный способ задания точки росы в диапазоне 30... −50 °С, отсутствие расходных материалов позволяют использовать его непосредственно на местах установки средств измерения для проведения оперативной поверки. Разработанный поверочный комплекс является средством широкого спектра применения. Возможно использование комплекса не только для поверки влагомеров серии «КОНГ-Прима», но и в научно-исследовательских целях. Следует также отметить, что поверочный комплекс КОНГ — единственное средство поверки, не требующее расходных материалов, т. е. полностью автономное. Поверочный комплекс аттестован органами Госстандарта РФ и внесен в Государственный реестр средств измерений под № 17286-98, Сертификат об утверждении типа средств измерений RU.C.31.004.А № 5195. Выпущено более 50 комплексов.

Перспективы развития влагомеров серии КОНГ.

Опыт внедрения стационарных влагомеров на предприятиях ОАО «Газпром» показал неудовлетворительное состояние дел с переносными средствами контроля влажности газа. Учитывая потребность в современных мобильных влагомерах, в завершающей стадии находится разработка переносного влагомера «КОНГ-Прима-4П». Кроме того, в стадии разработки находится влагомер с встроенным автокалибратором. Этот влагомер периодически сам себя калибрует в рабочей среде. Для такого влагомера не нужно будет моделировать на специальных стендах рабочие условия измерений: он самостоятельно в них калибруется. Практическая реализация этой разработки существенно продвинет метрологические аспекты прикладной гигрометрии.

Еще одно перспективное направление — измерение точек росы по льду (инею) и газовому гидрату. Итог этой исследовательской работы — создание влагомера, измеряющего одновременно три точки росы: по влаге (при наличии метанола — с определением концентрации его в конденсирующейся водной фазе), гидратам и углеводородам.

Особые перспективы открываются при внедрении на базе серийного анализатора «КОНГ-Прима-4» системы глобального мониторинга точки росы в транспортных сетях ОАО «Газпром». Это позволит оперативно выявлять (еще до пограничных ГИС) потоки некондиционного газа и принимать необходимые организационно-технические решения.

Литература:

- Истомин В.А. Влагомеры конденсационного типа// Газовая промышленность. — 2000. — № 12. — С. 39-41.

- Истомин В.А. Проблема обеспечения показателей качества природного газа и равновесия углеводородных систем с водными фаза- ми//0бз. информ. Сер. XXI век. — М.: ИРЦ Газпром, 1999. — 68 с.

Товары

Анализатор качества газаКОНГ-ПРИМА-2M (проточное исполнение)

Преобразователь точки росы «КОНГ-Прима-2М» — автоматический конден...

Датчик точки росы

КОНГ-ПРИМА-2M (проточно-погружное исполнение)

Преобразователь температуры точки росы «КОНГ-Прима-2М» — автоматический конденсационный гигрометр, работающий по...

Анализатор качества газаКОНГ-ПРИМА-2М (проточно-погружное исполнение с фильтрацией)

Преобразователь точки росы «КОНГ-Прима-2М» &mdash...