Высокоточный лазерно-интерференционный метод измерения точки росы по влаге и углеводородам в природном газе

Авторы

- А.М. Деревягин, C.В. Селезнев «Вымпел», Москва

- Н.Ф. Столяр, А.Г. Лыков «Газпром», Москва

- В.А. Истомин, «Новатек», Москва Россия

1. РЕЗЮМЕ

В работе описан новый лазерно-интерференционный метод фиксации пленки флюида на поверхности конденсационного зеркала, реализованный в промышленных приборах для определения точек росы газа по влаге и углеводородам серии КОНГ-Прима-10. В новом методе для повышения чувствительности использован эффект полной поляризации света при отражении от поверхности диэлектрика, определяемый законом Брюстера. Отмечены основные преимущества разработанного метода: более высокая чувствительность к оптически прозрачным пленкам углеводородных фракций, конденсирующихся из газовой среды; повышенная стабильность и достоверность измерений за счет использования отдельных информационных каналов по влаге и углеводородам; возможность определения массовой концентрации углеводородных фракций в природном газе; эталонная точность измерения точки росы по влаге в чистых инертных газах. Представлены основные преимущества переносного гигрометра, с возможностью визуального контроля над процессами конденсации/испарения на конденсационном зеркале.

2. СТАТЬЯ

2.1. Введение

В последнее время, измерение точек росы по углеводородам становится всё более актуальной задачей для газовой промышленности. Это связано с тем, что при транспорте природного газа его компоненты — тяжелые углеводороды при определенных термобарических условиях конденсируются. Во многих случаях это происходит при значительно более высоких температурах, чем влага. При этом нарушается главное требование транспорта газа — однофазное состояние газового потока. Даже небольшие концентрации тяжелых углеводородов (которые не определяются промышленными поточными хроматографами) могут привести к значительному увеличению температуры точки росы. В тоже время методы регистрации точки росы по углеводородам, реализованные в применяемых в газовой промышленности приборах, не позволяют с точностью, достаточной для практических целей, контролировать этот параметр. Это связано с тем, что тяжелые углеводороды способны конденсироваться при низких концентрациях, образуя тем самым тончайшие пленки флюида на конденсационном зеркале приборов, которые трудно зарегистрировать, пока они не достигнуть значительной толщины.

Для решения проблемы достоверного контроля точки росы по углеводородам при транспорте природного газа была разработана новая оптическая схема на основе лазерно-интерференционного метода регистрации пленки флюида, реализованная в серийно выпускаемом гигрометре «КОНГ-Прима 10». Эта оптическая схема позволяет одновременно измерять точки росы по влаге, тяжелым углеводородам и газовым гидратам (льду) независимо от их взаимного расположения.

2.2. Краткое описание предложенного метода регистрации тонких пленок

Суть разработанного метода заключаются в следующем. Для повышения чувствительности к образованию на конденсационном зеркале флюида любой природы используется оптический эффект поляризации света при его преломлении и отражении на границе двух диэлектриков: газа и конденсационного зеркала. Поляризованный свет, падающий диэлектрик под углом Брюстера, полностью преломляется в диэлектрик (в соответствии с законом Брюстера). Таким образом, при отсутствии на зеркале пленки конденсата отраженная от него световая волна полностью отсутствует. При появлении на зеркале тончайшей пленки конденсата появляется отраженная световая волна.

Для определения физической природы конденсата (влаги и/или углеводородов) используются различия в отражающих свойствах образующейся на зеркале пленки флюида, обусловленные различными значениями коэффициента поверхностного натяжения воды (σ = 71...75 мН/м2) и углеводородов (σ = 10...21 мН/м2). В связи с этим, для определения момента конденсации и идентификации конденсирующихся из газа влаги и углеводородов используются два независимых канала измерения отражённого светового сигнала, которые фиксируют направленное (углеводород) и диффузное (влага) отражение света.

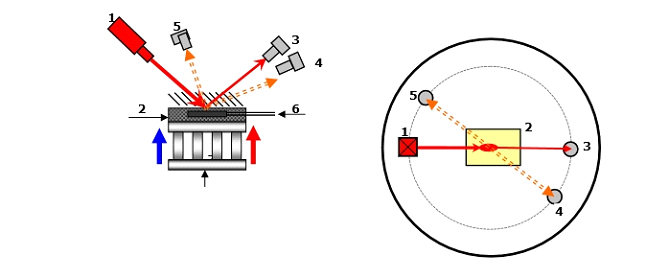

Оптическая схема прибора строится по принципу отражения света при наличии на зеркале пленки флюида. На рис. 1 представлена схема расположения основных элементов оптической схемы.

Чувствительным элементом является зеркало 2 с термодатчиком 6, расположенное на охлаждающем элементе 7. При этом, исходя из условия обеспечения максимальной чувствительности, химической стойкости к агрессивным средам и хорошей теплопроводности в качестве материала конденсационного зеркала (диэлектрика) выбран кремний, имеющий показатель преломления n =4,24.

Теплопроводность кремния (λ = 167 Вт/м К) сравнима с металлами, что определяет минимальный градиент температур между измеряемой термодатчиком температурой и действительной температурой поверхности зеркала. Для регистрации процессов проходящих на чувствительном элементе, при его нагреве и охлаждении, применена оптическая система, состоящая из:

- источника когерентного поляризованного излучения (лазера) 1;

- фотоприемника 3, фиксирующего сигнал направленного отражения от зеркала;

- фотоприемника 4, фиксирующего сигнал направленно-диффузного отражения;

- фотоприемника 5, фиксирующего сигнал диффузного отражения.

Вид сверху

Рис. 1. Схема расположения основных элементов оптической схемы: 1 — источник излучения (лазерный диод); 2 — конденсационное диэлектрическое зеркало; 3, 4, 5 — фотоприемники; 6 — термодатчик; 7 — термоэлектронный охладитель.

Рис. 1. Схема расположения основных элементов оптической схемы: 1 — источник излучения (лазерный диод); 2 — конденсационное диэлектрическое зеркало; 3, 4, 5 — фотоприемники; 6 — термодатчик; 7 — термоэлектронный охладитель.

Поляризованный лазерный луч через световод под углом Брюстера направляется на конденсационное зеркало 2, расположенное на термоэлектронном охладителе 7 (предназначенном для управления температурой зеркала). При отсутствии на зеркале пленки флюида весь падающий свет оказывается преломленным, и отраженная волна отсутствует. При охлаждении зеркала и появлении пленки флюида часть светового потока отражается из-за нарушения условия Брюстера. Образование на зеркале равномерной однородной пленки углеводородов (направленное отражение) приводит к появлению двух отраженных сигналов (рис. 2.1), которые могут усиливать или ослаблять друг друга в зависимости от толщины пленки флюида (интерференция). Эти изменения фиксируются фотоприемником 3, установленным напротив источника излучения и фиксирующим направленное отражение света.

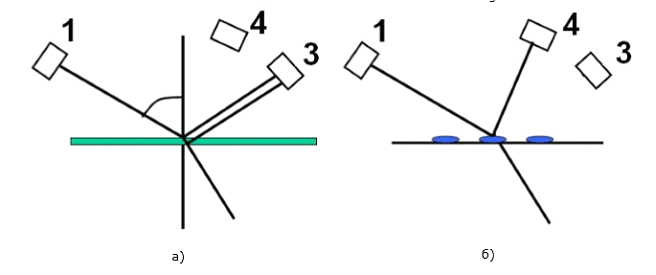

Образование на зеркале неоднородной пленки влаги, конденсирующейся в виде микрокапель, приводит к возникновению направленно-диффузного отражения (рис. 2.2), которое по мере роста капель или их кристаллизации (замерзания) переходит в диффузное отражение и фиксируется соответствующими фотоприемниками 4 и 5. Измеряемая термодатчиком 6 температура зеркала в момент появления сигнала на одном из фотоприемников 3, 4 или 5 принимается за температуру точки росы.

Рисунок 2. Работа оптической схемы при направленном и диффузном отражении светового потока: а) Конденсация углеводородов (пленка); б) Конденсация влаги (микрокапли)

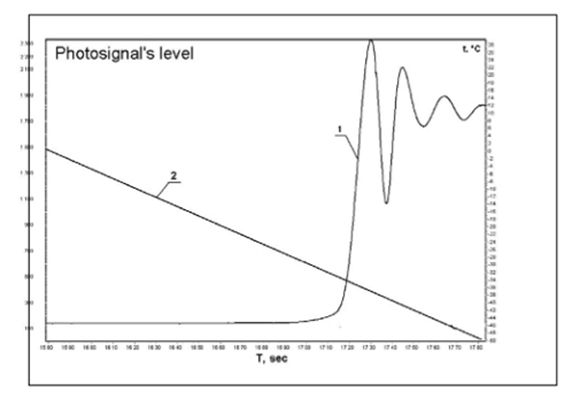

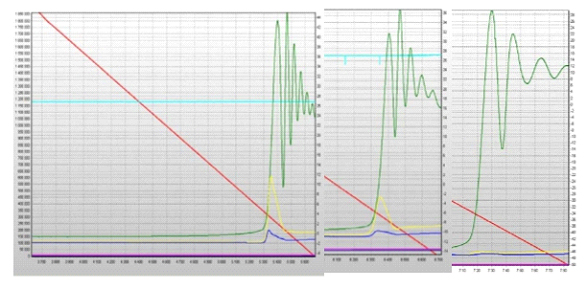

Для повышения точности измерения, анализ отраженных сигналов производится при охлаждении зеркала со скоростью 0,1ºС/с что обеспечивает поддержание на зеркале тонких пленок флюида. При появлении и росте на зеркале равномерной пленки углеводородов на фотоприемнике направленного отражения света наблюдается четкая интерференционная картина (рис. 3).

Рисунок 3. Интенсивность отраженного света при конденсации на зеркале плёнки углеводородов: 1 — сигнал фотоприёмника отражённого света; 2 — текущая температура зеркала.

Таким образом, при наличии на конденсационном зеркале равномерной тонкой плёнки углеводородов интенсивность приходящего на фотоприемник света будет периодической функцией от толщины пленки, вследствие возникающей интерференции световых волн. Следовательно, предлагаемая схема регистрации позволяет на основании интерференционной картины оценивать толщину образующейся в процессе охлаждения зеркала пленки конденсата.

Разработанный метод имеет особо высокую чувствительность к наличию на зеркале прибора тонких прозрачных пленок, толщина которых соизмерима с четвертью длины волны источника излучения. Длина волны лазера составляет 660 нм. Учитывая то, что фиксация образовавшейся пленки возможна уже при увеличении отраженного сигнала на 3...5% от максимального подъема сигнала, можно констатировать, что чувствительность лазерно-интерференционного метода позволяет фиксировать пленку флюида уже при её толщине, равной 10...15 нм.

Таким образом, высокая точность измерения точки росы по углеводородам достигается за счет высокой чувствительности метода к тонким пленкам в результате возникающей интерференционной картины от направленного отражения, а точность и достоверность измерения точки росы по влаге в присутствии ранее конденсирующихся углеводородов — регистрацией флюида двумя каналами: направленно-диффузного и диффузного отражения.

В лаборатории компании «Вымпел» были проведены испытания лазерноинтерференционного метода. Испытания проводились на, разработанном компанией «Вымпел» эталонном генераторе «КОНГ-Эталон», воспроизводящим точки росы по влаге и углеводородам с точностью ±0,12ºС и ±0,5ºС соответственно, при давлении до 10 МПа. Тестирование проводилось при рабочих давлениях 0,1...10МПа в диапазоне +20ºС...-40ºС по влаге и +20ºС...-30ºС по углеводородам. По результатам тестов погрешность измерения точки росы по влаге составила ±0,25ºС, по углеводородам ±0,5ºС.

Прибор «КОНГ-Прима-10», оптическая схема которого построена на предложенном методе регистрации флюида, прошёл испытания в различных газовых компаниях России и Западной Европы как в лабораторных, так и в промышленных условиях (см. Таблицу1).

Таблица 1. Перечень испытаний гигрометра «КОНГ-Прима-10»

Лаборатория ВС НИИФТРИ, г.Иркутск (Россия)

лабораторные

+

промышленные

-

ООО «Югтрансгаз», компания «Газпром» (Россия)

лабораторные

-

промышленные

+

ООО «Ямбурггазодобыча», компания «Газпром» (Россия)

лабораторные

-

промышленные

+

ООО «Мострансгаз», компания «Газпром» (Россия)

лабораторные

-

промышленные

+

Центральная лаборатория компании EON Ruhrgas, (Германия)

лабораторные

+

промышленные

+

Лаборатория компании WINGAS (Германия)

лабораторные

+

промышленные

+

Центральная лаборатория SNAM (Италия)

лабораторные

+

промышленные

+

Исследовательская лаборатория компании STATOIL ASA (Норвегия)

лабораторные

+

промышленные

-

Исследовательская лаборатория компании Gas de France (Франция)

лабораторные

+

промышленные

-

Показать все Характеристики

На каждом этапе испытаний к прибору предъявлялись определенные требования как к средству измерения для решения различных практическиважных задач.

В лаборатории ВС НИИФТРИ, г. Иркутск прибор испытывался на Государственном эталоне единиц влажности газов России как эталонное средство измерения точки росы по влаге. На предприятиях ОАО «Газпром» (Россия) основное требование к прибору — достоверность измерения точки росы по влаге в присутствии ранее конденсирующихся углеводородов, гликолей и других технологических примесей. В центральных лабораториях компаний E-ON Ruhrgas, (Германия), WINGAS (Германия), SNAM (Италия) — измерение точки росы по углеводородам и влаге на российском газе, газах с месторождений северной части Европы и с африканского континента. В исследовательских лабораториях компаний STATOIL ASA (Норвегия) и Gas de France (Франция) основное требование — высокоточное измерение точки росы легких и тяжелых углеводородов, а также углеводородных смесей, характерных для различных газовых потоков, идущих в Европу.

В результате проведенных испытаний была подтверждена прецезионность метода и высокая чувствительность к конденсации углеводородов. Промышленный прибор «КОНГ-Прима-10» по достоверности и точности измерений превосходил измерительные средства, используемые на данный момент в газовой промышленности России и Западной Европы для измерения точки росы по влаги или углеводородам.

Ниже представлены основные технические характеристики гигрометра «КОНГ-Прима-10» (Табл. 2).

Таблица 2. Основные технические характеристики гигрометра «КОНГ-Прима-10»

Диапазон измерения температуры точки росы

по влаге

от — 30 до +30 °C

от — 50 до +10 °C

по углеводородам

от — 30 до +30 °C

от — 30 до +10 °C

Пределы абсолютной погрешности при измерении

по влаге

±0,25, ±0,5, ±1 °C

по углеводородам

±1°С

Длительность цикла измерения температуры точки росы

от 10 до 30 мин

Давление

до 10 МПа; 25 МПа

Материалы, контактирующие с измеряемым газом

нержавеющая сталь 12Х18Н10Т (ТУ14-1-3957-85), фторопласт 4, кремний

Средний расход газа через измерительную камеру, не более 4 норм.л/мин Маркировка взрывозащиты

1ExdIIAT5

Степень защиты оболочки

IP54

Выходные сигналы

Цифровой

RS232 /RS485 протокол Modbus/ RTU, изоляция 500 В

Аналоговый

2 выхода (4–20) мА, нагрузка 400 Ом (max), изоляция 500 В

Дискретные

2 выхода типа «электронный ключ», нагрузка 30 В/2 А (max), изоляция 500 В

Питание аналогового выхода (4-20) мА

От встроенного во вторичный блок источника питания

Выходные сигналы

Аналоговый для подключения термометра сопротивления

Аналоговый (4-20) мА для подключения датчика давления

Подключение термометра сопротивления

4-х проводная линия, удаленная до 300 м

Показать все Характеристики

2.3. Дальнейшее развитие и практическое применение лазерно-интерференционного метода

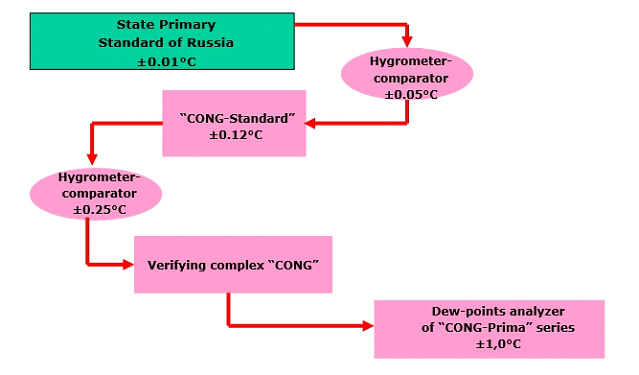

Высокая точность предложенного метода в части измерения точки росы по влаге, позволили прибору «КОНГ-Прима-10» успешно пройти испытания на Государственном эталоне единиц влажности газов России. Полученные метрологические характеристики прибора позволили совместно с институтом физико-технических и радиотехнических измерений ( г. Иркутск, Россия) разработать на основе этого прибора гигрометр-компаратор с погрешностью измерения точки росы по влаге ±0,05°С.

Разработанный гигрометр-компаратор предназначен для сличения Государственного эталона России с национальными эталонами других стран и передачи размера единицы влажности газов эталонам низших разрядов.

В процессе его разработки создана локальная поверочная схема передачи единицы влажности от Государственного эталона к рабочим средствам измерения влажности природного газа, обеспечивающая метрологическое требование единства измерений (рис.4).

Рис.4. Схема передачи единицы точки росы от Государственного эталона рабочим средствам измерения серии «КОНГ-Прима», применяемая в России

В качестве дальнейшего развития представленной лазерно-интерференционной модификации конденсационного метода измерения точек росы природного газа по влаге разработана концепция портативного переносного анализатора точки росы углеводородов «КОНГ-Прима-10П» с визуальным контролем состояния зеркала. Данная модификация прибора также позволяет измерять точки росы по влаге и углеводородам:

- в автоматическом режиме,

- в полуавтоматическом режиме с визуализацией.

Автоматический режим реализован так же, как и в серийном приборе «КОНГ-Прима-10». В полуавтоматическом режиме работы параметры охлаждения и нагрева задаются вручную оператором, а контроль над состоянием зеркала производится визуально через окуляр измерительной камеры. Для исследовательских целей предусматривается возможность съемки процессов, протекающих на конденсационном зеркале на цифровую видеокамеру.

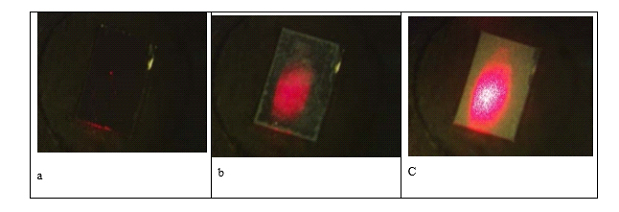

Для визуального определения конденсации влаги на поверхности зеркала, проводится контроль состояния зеркала в различных фазах конденсации влаги на поверхность конденсационного зеркала при рабочем давлении тестируемой газовой среды (до 10 МПа). Внешний вид конденсационного зеркала при проведении эксперимента по визуализации приведен на рис. 5.

Из рисунка 5 видно, что при отсутствии пленки конденсата весь свет поглощается материалом зеркала, о чем свидетельствует темная поверхность зеркала рис.5а. При образовании пленки влаги появляется отраженный сигнал, и на поверхности зеркала появляется бледно-красное пятно рис. 5б. При понижении температуры зеркала ниже 0°С, на поверхности зеркала может образоваться лёд (либо гидрат) и в этом случае отраженный сигнал еще более усиливается, а на зеркале появляется ярко-красное пятно рис. 5в.

Рис. 5. — Фотографии конденсационного зеркала: а- чистое зеркало; б- зеркало покрыто пленкой воды; в- зеркало покрыто пленкой льда

Следовательно, визуальный контроль над состоянием конденсационного зеркала гигрометра, в процессе его охлаждения/нагрева, позволяет фиксировать момент появления пленки сконденсировавшейся влаги на зеркале, т.е. фактически определять температуру точки росы. Кроме того, визуализация процесса позволяет четко различать фазовое состояние флюида (вода/лёд).

Таким образом, наряду с электронным контролем точек росы по влаге и углеводородам в автоматическом режиме, в переносном приборе предусмотрен дополнительный контроль достоверности измерения путем визуального наблюдения за состоянием конденсационного зеркала как в процессе автоматического измерения точек росы и в процессе изменения оператором текущей температуры зеркала в режиме полуавтоматического измерения.

Уникальные возможности предложенного метода позволяют оценивать массовую концентрацию углеводородных фракций в природном газе по скорости роста, образующейся на конденсационном зеркале пленки углеводородов. На Рис.6 представлены треки, характеризующие процессы конденсации гептана (С7Н16) при различных точках росы (+5ºС; −5ºС; −35ºС).

Рис. 6. Интерференционные картины роста пленки углеводородов на конденсационное зеркало при высоких, средних и малых массовых концентрациях.

Точка росы по гептану задавалась на эталонном генераторе «КОНГ-Эталон», позволяющем воспроизводить точки росы по тяжелым углеводородам при рабочем давлении до 10 МПа в диапазоне +30ºС...-40ºС. Во всех тестовых экспериментах в качестве газовой среды использовался азот под давлением 3,5МПа, в котором находились пары тяжелого углеводорода.

Из рисунка 6 видно, что интерференционная картина конденсации углеводорода при разных точках росы, характеризующих различную концентрацию флюида, различна. Т.е. скорость роста плёнки зависит от концентрации углеводорода, и чем выше точка росы, тем выше скорость нарастания пленки.

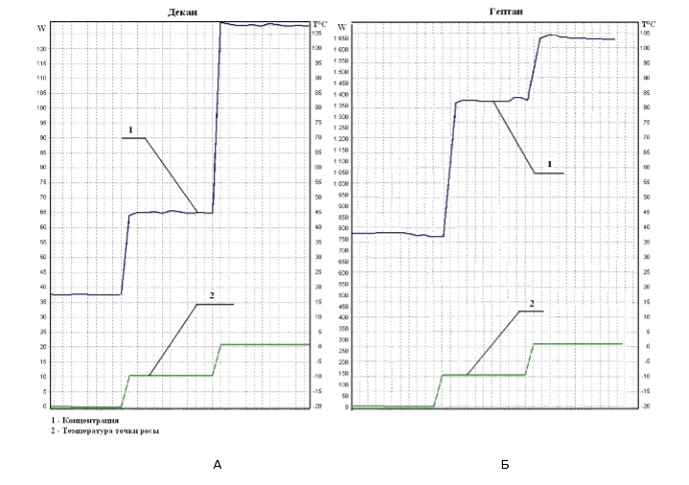

Дальнейшие исследования изменения скорости роста пленки в зависимости от точки росы других тяжелых углеводородов (октана, нонана, декана, ундекана, додекана и др.) показали, что у различных углеводородов при одной и той же точке росы скорость роста пленки существенно различная и она может отличаться более чем в 20 раз. На Рис.7 приведены графики изменения скорости декана и гептана при фиксированных точках росы −20ºС, −10ºС и 0ºС. На графиках, изображенных на рис.7, ось W — скорость роста плёнки в условных единицах, ТºС — температура точки росы в ºС, ось ординат — время.

Рис. 7. Зависимости скорости роста пленки углеводородов от заданных точек росы А — изменение концентрации декана; Б — изменение концентрации гептана

Из рис. 7 видно, что скорость роста пленки гептана при заданной точке росы −20ºС соответствует 770 усл.ед., а скорость роста пленки декана при той же точке росы 37 усл.ед, т.е. примерно в 20 раз больше. Исходя из полученных экспериментальных данных, можно сделать вывод, что скорость роста плёнки характеризует массовую концентрацию флюида в газе. Кроме того, дальнейшее развитие этого направления может привести к созданию прибора, позволяющего измерять не только массовую концентрацию углеводородов, но и определять компонентный состав сконденсировавшегося флюида.

2.4. Заключение

Таким образом, оптическая схема прибора «КОНГ-Прима-10» основанная на лазерно-интерференционном методе фиксации пленки флюида, позволяет:

- повысить чувствительность к детектированию оптически-прозрачных тонких пленок тяжелых углеводородных фракций, конденсирующихся из транспортируемого природного газа;

- обеспечить стабильность и достоверность измерений за счет использования различных информационных каналов измерения точек росы по влаге (вода, лед, гидраты) и углеводородам;

- повысить точность точки росы по влаге до эталонных значений ±0,05ºС;

- контролировать достоверность измерения точки росы по влаге за счёт возможности визуального наблюдения за состоянием конденсационного зеркала

- оценивать массовую концентрацию углеводородных фракций в природном газе по скорости роста, образующейся на конденсационном зеркале пленки углеводородов, а в перспективе определять компонентный состав сконденсировавшегося флюида.

Проведенные испытания гигрометра в различных газовых компаниях России и Западной Европы показали устойчивую и надежную работу прибора в самых сложных условиях эксплуатации на объектах добычи, подготовки и транспорта газа. Кроме того, модификация прибора с визуальным контролем состояния конденсационного зеркала позволяет решить задачу, как автоматического измерения точки росы, так и задачу периодического визуального контроля. Таким образом, использование прибора «КОНГ-Прима-10» с визуальным контролем решает важную практическую задачу для коммерческих узлов учета качества газа — объединение функции автоматического и контрольного гигрометра в одном. Высокая стабильность и достоверность измерений позволяет использовать прибор в качестве гигрометра-компаратора для передачи единицы влажности от национальных эталонов к рабочим средствам измерения влажности природного газа. Представленные новые возможности исследования конденсации углеводородов и воды с последующей идентификацией толщины пленки во времени позволяют рассматривать гигрометр «КОНГ-Прима-10» как новый научный инструмент для исследования термодинамики и кинетики конденсации.

3. ЛИТЕРАТУРА

- Лазерный измеритель точек росы газа по водным фазам и тяжелым углеводородам «КОНГ — Прима 10» / А.М.Деревягин, А.С.Фомин, А.Р.Степанов, С.В.Селезнёв, А.Г.Агальцов, Ю.В.Михайлов, В.А. Истомин // Наука и техника в газовой промышленности. 2005. — № 1. — С. 70-78.

- A New Approach for Measuring Water and Heavy Hydrocarbon Dew Points of Natural Gases by using a Three-channel Laser Interferometer / А.М.Деревягин, С.В.Селезнев, В.А.Истомин // Материалы 23 Мирового Газового Конгресса на СD. Амстердам, 2006. Доклад № 99.16.

- Деревягин А.М. Эксплуатационные и метрологические характеристики анализатора точек росы «КОНГ-Прима-10» / А.М.Деревягин, С.В.Селезнев А.Г.Агальцов, // Наука и техника в газовой промышленности. — 2006. — № 4. — С. 57-61.

Другие статьи

— Наука и техника в газовой промышленности - №4 2003

Переносной измеритель точек росы газа по водным фазам и тяжелым углеводородам «КОНГ-ПРИМА 4П»

— НПО «Вымпел»

Инновационные решения НПО «Вымпел» для добычи газа

— Наука и техника в газовой промышленности - №1 2002

Анализатор точки росы по влаге и углеводородам «КОНГ-Прима-4»