Анализатор "КОНГ-ПРИМА-10": Алгоритм измерения точек росы газа по влаге и углеводородам

Автор

- А.М. Деревягин, НПФ «Вымпел», г. Саратов

В настоящее время известно большое количество методов и средств измерения влажности газов. Приведенная в подробная классификация способов измерения влажности природных и технологических газов включает около 20 методов. Однако далеко не все они нашли применение на объектах нефтегазового комплекса.

Все современные гигрометры, использующиеся для измерения влажности природного газа, по методу измерения можно укрупненно разделить на две основные группы: конденсационные и сорбционные. Средства измерения, использующие датчики конденсационного типа, реализуют прямое измерение точки росы, что является их основным преимуществом. За последнее десятилетие произошел существенный прогресс в области сорбционных методов измерения влажности, основанный на применении новых материалов и сплавов. Средства измерения, использующие сорбционные датчики, определяют количество поглощенной влаги, далее расчетным путем находится точка росы газа по влаге. В то же время для определения точки росы газа по углеводородам практически безальтернативным является конденсационный метод измерения. Таким образом, одновременное измерение точек росы по влаге и углеводородам в одном приборе в настоящее время возможно только конденсационным методом.

Анализ имеющихся зарубежных и отечественных гигрометров показал, что по существу можно рассматривать только два прибора, реализующих измерение двух точек росы (по влаге и углеводородам) конденсационным методом: канадский анализатор «Bovar» (модель 241) и российский анализатор «КОНГ-Прима-4».

В приборе «Bovar» конденсационная поверхность датчика разделена на две части: полированную (для фиксации точки росы по влаге) и матовую (для фиксации точки росы по углеводородам). Из-за неудовлетворительных результатов измерений точки росы по влаге в присутствии ранее конденсируемых (по температуре) углеводородов анализатор «Bovar» снят с производства.

В приборе «КОНГ-Прима-4» используется эффект нарушения полного внутреннего отражения света внутри оптического волокна (изгиб которого используется в качестве конденсационного зеркала) при образовании на зеркале пленки конденсата. Этот прибор обеспечивает стабильное измерение точки росы по влаге в присутствии ранее конденсируемых углеводородов. Однако, в силу используемого метода регистрации, имеет место недостаточная чувствительность к конденсации прозрачных тонких пленок тяжелых углеводородных фракций. Кроме того, «КОНГ-Прима-4» не способен определять точку росы газа по углеводородам, если она близка или находится ниже температуры точки росы газа по влаге.

Преимуществом недавно разработанного в НПФ «Вымпел» анализатора «КОНГ-Прима-10» является возможность стабильного измерения точек росы газа по влаге и углеводородам независимо от их взаимного расположения по температуре, а также высокая чувствительность к конденсации углеводородов. Указанные преимущества определения точек росы газа по влаге и углеводородам достигаются за счет применения нового датчика первичной информации и реализации оригинального алгоритма обработки первичной информации.

Особенности используемого датчика первичной информации

В анализаторе «КОНГ-Прима-10» применен датчик первичной информации конденсационного типа, в котором реализован новый способ фиксации момента наличия на зеркале конденсата и измерения точек росы по влаге и углеводородам при их конденсации на одной поверхности.

Новизна и отличительные особенности датчика первичной информации заключаются в следующем.

- Для повышения чувствительности датчика к образованию на зеркале конденсата любой природы используется оптический эффект поляризации света при его преломлении и отражении на границе двух диэлектриков: газа и конденсационного зеркала (кремниевой пластины, размером 2×3 мм). Поляризованный в плоскости падения свет источника излучения, падающий на диэлектрическое зеркало под углом Брюстера, полностью преломляется в диэлектрик (по закону Брюстера). Таким образом, при отсутствии на зеркале пленки конденсата отраженная от него световая волна полностью отсутствует. При появлении на зеркале тончайшей пленки конденсата появляется отраженная световая волна, по которой и может определяться наличие пленки конденсата.

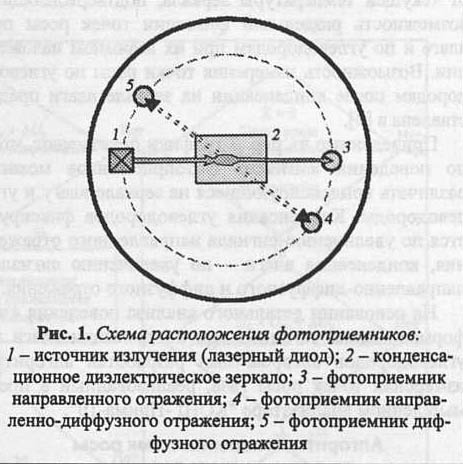

- Идентификация конденсирующихся из газа влаги и углеводородов производится по различному перераспределению светового потока при отражении от ихповерхности, что связано с различием коэффициентов поверхностного натяжения воды(σ = 71...75 мН/м2) иуглеводородов (σ = 10...21 мН/м2). При отражении отповерхности пленки углеводородов происходит направленное отражение света. При отражении от пленки влаги, конденсирующейся в виде тумана (микрокапель), происходит направленно-диффузное отражение, которое по мере роста капель и их последующей кристаллизации переходит в диффузное. Для фиксации направленного, направленно-диффузного и диффузного отражения света от зеркала в датчике первичной информации используются три фотоприемника, расположенные в соответствии с рис. 1. Фотоприемники находятся на одном уровне с источником излучения 1, свет которого линейно поляризован в плоскости падения, и падает на зеркало 3 под углом Брюстера (77,6° для границы «метан — кремний»).

- При появлении и росте на зеркале равномерной пленки углеводородов на фотоприемнике направленного отражения света наблюдается четкая интерференционная картина, на основании которой можно контролировать толщину и скорость роста пленки углеводородов при охлаждении зеркала.

Экспериментальное обоснование методикиопределения точек росы при их различном расположении

Температуры точки росы природного газа по влаге и углеводородам в зависимости от компонентного состава газа и конкретных термобарических условий проведения измерений могут иметь различное взаиморасположение на температурной шкале. Здесь необходимо учитывать, что кривая точек росы углеводородов природных газов газоконденсатных месторождений как функция давления проходит через максимум при давлениях газа 2,5...3,5 МПа (для сравнения: рабочие давления вмагистральных газопроводах могут варьироваться в пределах 1,5...8,0 МПа). Отсюда следует, что при измерении точек росы в реальных условиях эксплуатации при рабочем давлении в газопроводе, точка росы по углеводородам может лежать выше, совпадать или лежать ниже точки росы по влаге.

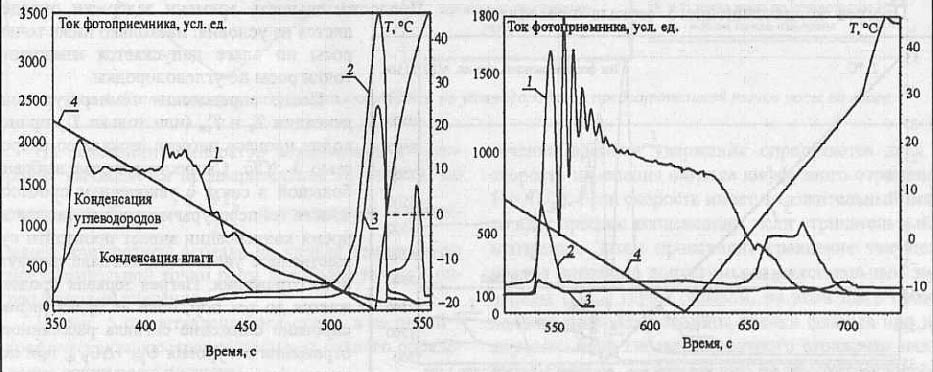

В анализаторе «КОНГ-Прима-10» задача определения точек росы по влаге и углеводородам решается за счет использования трех независимых каналов измерения (трех фотоприемников отраженного света, см. рис. 1). Возможность раздельной фиксации конденсирующихся на зеркало влаги и углеводородов при их различном взаимном наложении обоснована автором в лабораторных испытаниях путем визуализации и анализа информационных сигналов на мониторе компьютера. На рис. 2 представлены графики изменения информационных сигналов в зависимости от текущей температуры зеркала, подтверждающие возможность раздельной фиксации точек росы по влаге и по углеводородам при их взаимном наложении.

Рис. 2.Поведение информационных сигналов датчика первичной информации анализатора при конденсации влаги и углеводородов: а — конденсация углеводородов до влаги; б — конденсация влаги и углеводородов одновременно;1 — сигнал фотоприемника направленного отражения; 2 — сигнал фотоприемника направленно-диффузного отражения; 3 — сигнал фотоприемника диффузного отражения; 4 — температура зеркала

Приведенные на рис. 2 графики показывают, что по поведению сигналов фотоприемников можно различать конденсирующиеся на зеркале влагу и углеводороды. Конденсация углеводородов фиксируется по увеличению сигнала направленного отражения, конденсация влаги — по увеличению сигнала направленно-диффузного и диффузного отражения.

На основании детального анализа поведения информационных сигналов при конденсации влаги и углеводородов автором был разработан алгоритм измерения точек росы газа, реализованный в промышленном анализаторе «КОНГ-Прима-10».

Алгоритм измерения точек росы по влаге и углеводородам

В анализаторе точек росы «КОНГ-Прима-10» измерение точек росы по влаге и углеводородам производится в одном цикле измерения и состоит из следующих основных этапов:

- Прогрев конденсационного зеркала при заданной температуре до гарантированного испарения с зеркала всех сконденсированных флюидов;

- Охлаждение зеркала с заданной скоростью и определение температуры конденсации по влаге и точки росы по углеводородам;

- Нагрев зеркала до температуры испарения влаги и вычисление предварительной точки росы по влаге;

- Точное определение точки росы по влаге путем ступенчатого изменения температуры зеркала;

- Нагрев зеркала до температуры прогрева.

Охарактеризуем каждый из этапов алгоритма измерения.

Прогрев конденсационного зеркала проводитсяпри температуре +50 °С. Время прогрева определяется автоматически по поведению информационных сигналов датчика. Прогрев осуществляется до тех пор, пока не произойдет стабилизация сигналов всех фотоприемников.

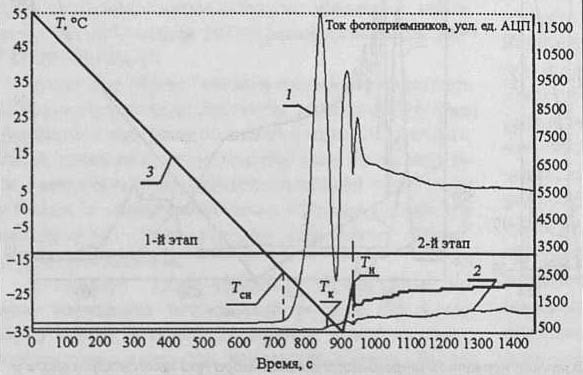

Непосредственно измерение точки росы делится на два этапа. На рис. 3 представлен график, иллюстрирующий процесс измерения. Для повышения чувствительности анализатора к конденсации влаги в алгоритме измерения используется суммарный сигнал направленно-диффузного и диффузного отражения. Первый этап представляет собой процесс медленного охлаждения (0,2 °С/с) зеркала, при котором определяются температура конденсации углеводородов Тси (по возрастанию сигнала 1) и температура конденсации влаги Тк (по возрастанию сигнала 2). После этого происходит нагрев зеркала, фиксируется температура испарения по воде Ти (по снижению сигнала 2) и определяется предварительная точка росы по воде Tp предв.

Рис. 3. Иллюстрация алгоритма измерения: 1 — сигнал направленного отражения; 2 — сигнал диффузного отражения (суммарный); 3 — температура зеркала

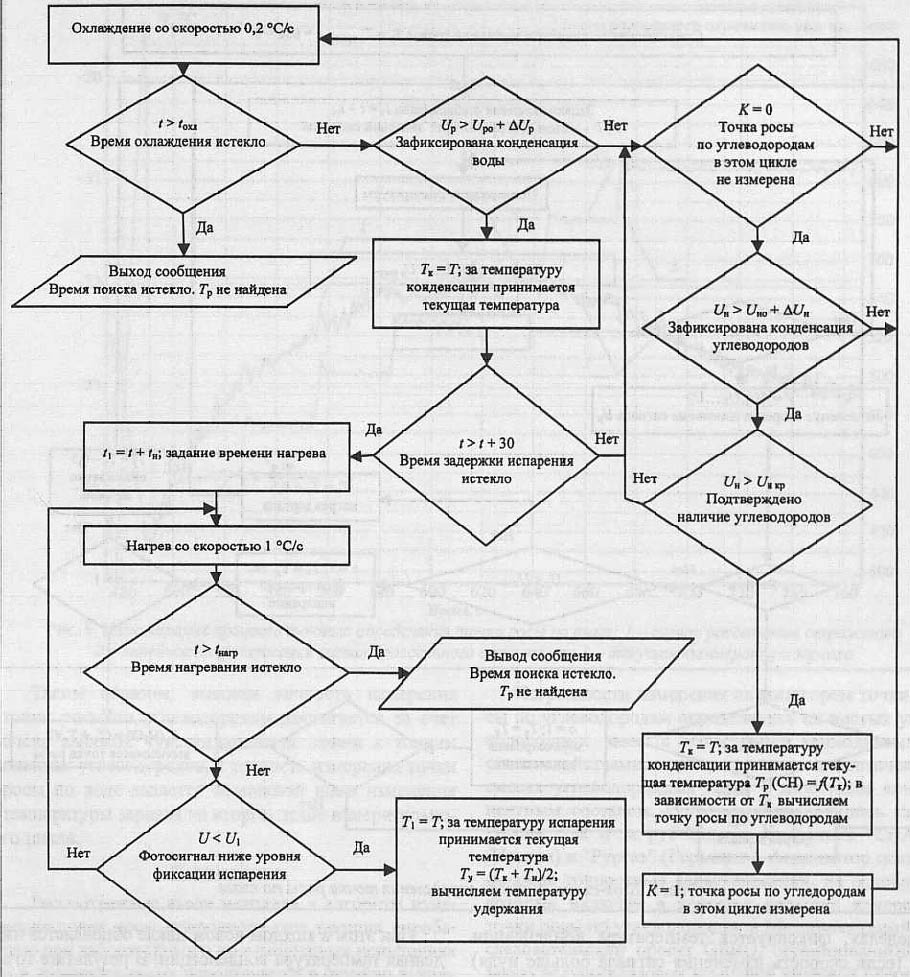

На рис. 4 представлена блок-схема процесса поиска точки росы по углеводородам и предварительной точки росы по влаге.

Рис.4. Блок-схема процесса поиска точки россы по углеводородам и предварительной точки россы по влаге

Температура конденсации углеводородов определяется в момент увеличения сигнала направленного отражения на величину ∆Uн от начального уровня Uн0 . Для того чтобы зафиксированная температура Тси была принята за точку росы поуглеводородам, сигнал направленного отражения Uнв процессе охлаждения зеркала должен пересечь некоторыйкритический уровень фиксации углеводородов Uн кр выше которого сигнал направленного отражения в случае отсутствия углеводородов не поднимается.

Температура конденсации по влагеТкопределяется в момент увеличения сигнала диффузного отражении на величину ∆Uрк от начального уровня Uр0, Если после определения температуры Тк температура конденсации углеводородов Тси еще не определена, охлаждение зеркала продолжается в течение времени tзадерж устанавливающего задержку испарения.

Продолжительность времени задержки определяется из условия: насколько ниже точки росы по влаге допускается измерение точки росы по углеводородам.

После определения температур конденсации Тк и Тси (или только Тк) происходит процесс нагрева зеркала со скоростью 1 °С/с. Скорость нагрева выбрана большой в связи с ускорением процесса поиска температуры испарения, так как за время конденсации может произойти существенное увеличение сигнала диффузного отражения. Нагрев зеркала продолжается до тех пор, пока не будет зафиксировано снижение сигнала рассеянного отражения до уровня Uр0 + ∆Uри при котором фиксируется температура испарения Ти. Величина уровня фиксации испарения определяется из условия обеспечения минимальной толщины пленки влаги на конденсационном зеркале.

На основании температур конденсации и испарения вычисляется предварительная точка росы по влаге, как Tр предв = (Tк + Tи) / 2

и происходит стабилизация температуры зеркала на уровне температуры предварительной точки росы для более точного определения ее значения.

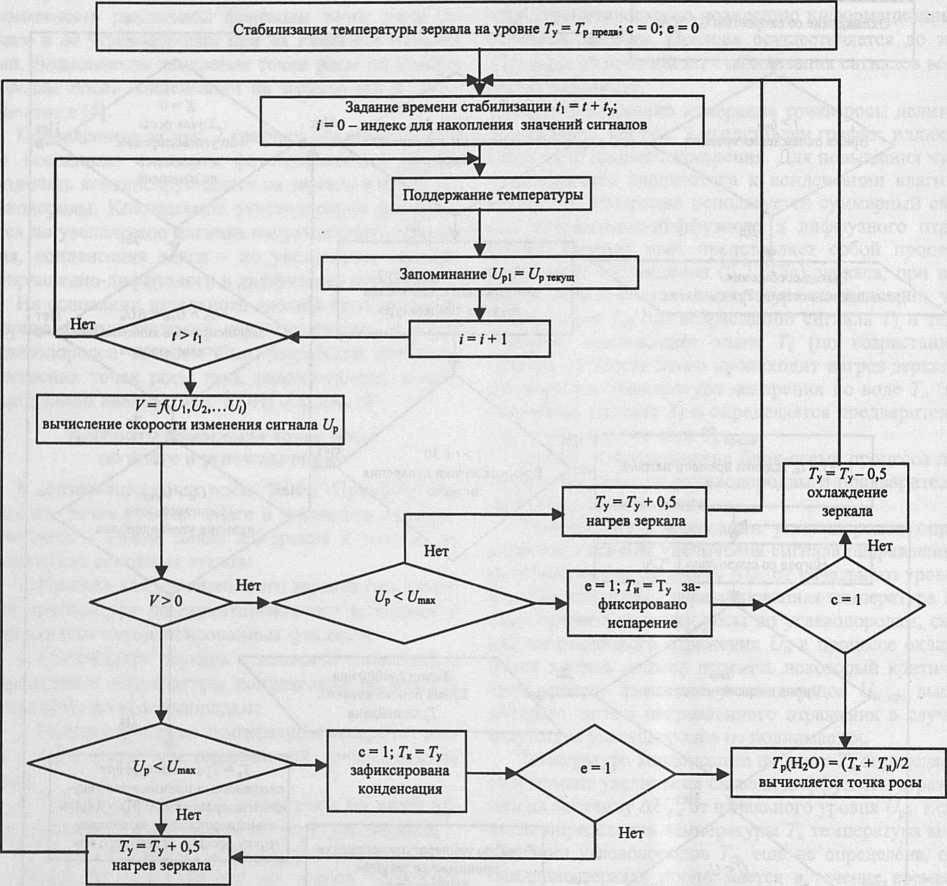

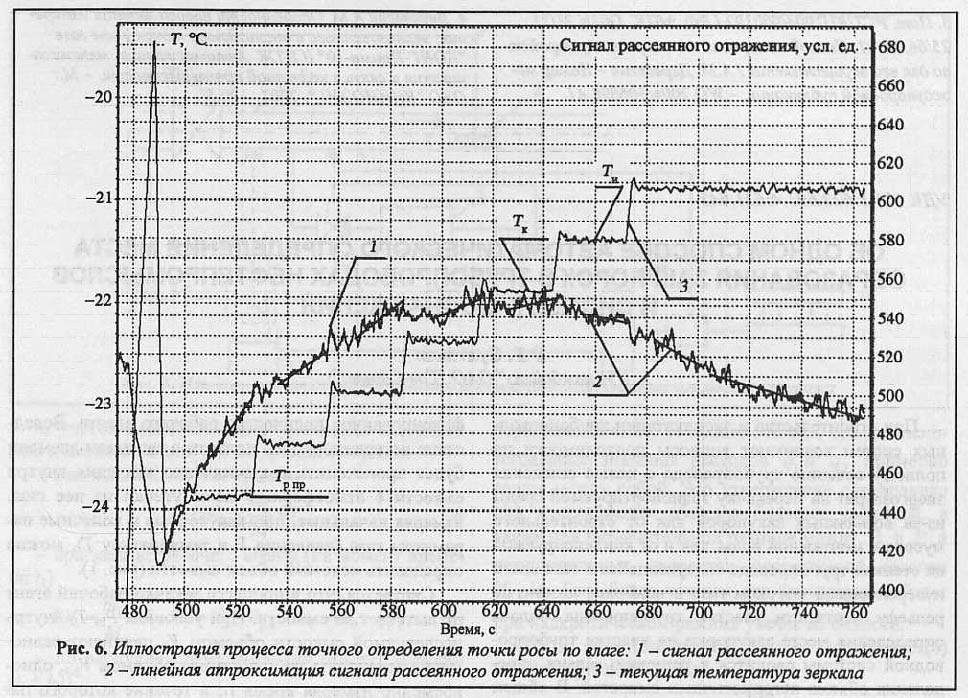

На рис. 5 представлена блок-схема, а на рис. 6 — графическая иллюстрация процесса точного определения точки росы по влаге.

Рис.5. Блок-схема процесса определения точки россы по влаге

Суть последнего процесса заключается в следующем. С помощь ПИД-регулятора температура зеркала в течение определенного времени удержания ty стабилизируется при температуре, равной Tpпредв. По истечении времени удержания определяется знак и скорость изменения сигнала диффузного отражения V =ƒ(Upi) Если скорость имеет положительный знак, то идет процесс конденсации, если отрицательный — испарения. Затем происходит сравнение текущего уровня сигнала с допустимыми максимальным значением Upmax. Таким образом, на этом шаге производится контроль толщины пленки флюида при измерении. Еслисигнал диффузного отражения находится выше Upmax независимо от текущего процесса (конденсации или испарения), происходит нагрев зеркала на величину ∆T.

Если при стабилизации температуры зеркала сигнал диффузного отражения находится в допустимыхпределах, фиксируется температура конденсации Тк (если скорость изменения сигнала больше нуля) или температура испарения Ти (если скорость изменения сигнала меньше нуля). Как видно из рис. 6, при вычислении скорости изменения сигнала на участке стабилизации температуры производится линейная аппроксимация реального сигнала фотоприемника. Соответственно угол наклона аппроксимированной прямой определяет скорость и направление изменения сигнала диффузного отражения на данном участке. Если, например, температура стабилизации принимается за температуру конденсации Тк, так как испарение еще не было зафиксировано, температура зеркала поднимается на величину∆T(в рассматриваемом примере 0,5 °С) и стабилизируется в течение времени ty. Процесс циклически повторяется до тех пор, пока не будет зафиксирована температура испарения Ти.

При этом в каждом новом цикле обновляется найденная температура конденсации. В результате точка росы по влаге вычисляется как среднее между двумя ближайшими температурами удержания, разница между которыми ∆T на одной из которых наблюдался процесс испарения (снижение сигнала диффузного отражения), а на другой — процесс конденсации.

Если при стабилизации температуры зеркала, равной предварительной точке росы, наблюдался процесс испарения, то сначала фиксируется температура испарения Tи, и температура зеркала будет циклически понижаться с шагом ∆T до тех пор, пока не будет зафиксирована температура конденсации Тк.

Для повышения точности измерения анализ отраженных сигналов производится при поддержании на зеркале тонких пленок флюида (до 500 нм). В этом случае сигнал диффузного отражения не превышает 1000 уcл. ед. АЦП (см. рис. 6).

Таким образом, высокая точность измерения точки росы по углеводородам достигается за счет очень высокой чувствительности схемы к тонким пленкам углеводородов, а точность измерения точки росы по воде задается величиной шага изменения температуры зеркала на втором этапе измерительного цикла.

Заключение

Рассмотренные выше методика и алгоритм измерения точек росы природного газа прошли апробацию при лабораторных и промышленных испытаниях и в настоящее время используются в серийно выпускаемых приборах — анализаторах «КОНТ-Прима-10».

Метрологические испытания на образцовых средствах задания влажности, проведенные в Восточно-Сибирском НИИ физико-технических и радиотехнических измерений (г. Иркутск), где хранится государственный эталон влажности газов, показали, что анализатор «КОНГ-Прима-10» на чистых газах (азот, воздух) обеспечивает основную погрешность измерения точки росы по воде на уровне образцовых средств нулевого разряда (±0,1 °С). По результатам этих испытаний, а также испытаний, проведенных в НПФ «Вымпел» на рабочем эталоне нулевого разряда «КОНГ-Эталон», анализатор «КОНГ-Прима-10» включен в Государственную поверочную схему средств измерения влажности.

Погрешности измерения анализатором точки росы по углеводородам определялись на чистых углеводородных газах с известными термодинамическими свойствами: этане и пропане и синтетических смесях углеводородных газов с известным компонентным составом. Испытания проводились как в России, так и за рубежом: в компаниях «СНАМ» (Италия) и «Рургаз» (Германия). Анализатор показал высокие точностные характеристики, на основании которых включен в качестве средства измерения точки росы по углеводородам в Международный исследовательский проект GERG, организованный по заказу ведущих газовых компаний западной Европы. По результатам проведенных испытаний в различных промышленных условиях анализатор «КОНГ-Прима-10» рекомендован к практическому использованию на объектах нефтегазового комплекса

Литература:

- Селезнев С.В. Анализ методов и средств измерения влажности и точек росы природного газа // НТС «Геология, бурение, разработка и эксплуатация газовых и газоконденсатных месторождений». −2005. -№ 2. — С. 10-22.

- Халиф А.Л. Туревский Е.И. и др. Приборы для определения влажности газа // Подготовка, переработка и использование газа: обзорная информация. — М: ИРЦ Газпром, 1995. — 45 с.

Товары

КОНГ-Прима-10 (погружное исполнение)

Анализатор точки росы «КОНГ-Прима-10» — это потоковый автоматический гигрометр, предназнач...