Использование влагометров семейства «КОНГ-ПРИМА» для измерения влажности сжатого природного газа на АГНКС

Авторы

- Деревягин А.М., Селезнев С.В., Степанов А.Р., Агальцов А.Г. «Вымпел»

- Истомин В.А. ООО «ВНИИГАЗ»

В последнее время во всем мире проявляется повышенный интерес к возможности использования альтернативных видов топлива на автотранспорте. Самым распространенным из них является природный газ как наиболее эффективный и экологически безопасный вид топлива. На автоматических газонаполнительных компрессорных станциях (АГНКС) осуществляются доосушка и компримирование природного газа, поступающего из магистрального газопровода. Поэтому актуальной задачей является разработка адаптированных к условиям АГНКС современных и надежных средств контроля качества газа. Контроль качества газа осуществляется по показателю влажности. Научно-технической фирмой «Вымпел» разработана модификация приборов семейства «КОНГ-ПРИМА», специально предназначенная для измерения точки росы (влажности) газа по влаге природного газа на АГНКС.

В 1995 г. специалистами научно-технической фирмы «Вымпел» (г. Саратов) для контроля качества природного газа по его основному параметру — точке росы — был разработан первый из измерителей влажности семейства «КОНГ» — преобразователь точки росы «КОНГ-ПРИМА 2» . В настоящее время существует несколько разновидностей приборов этого семейства, отличающихся диапазоном измерения, рабочим давлением исследуемого газа и сервисными функциями. Все модели имеют сертификат об утверждении типа средств измерений, внесены в Государственный реестр, выполнены во взрывозащищенном исполнении, соответствуют требованиям ГОСТ Р 51330.0, ГОСТ 22782.3, ГОСТ Р 51330.1 и могут устанавливаться во взрывоопасных зонах в соответствии с маркировкой 1ExsdllAT5.

Одна из разновидностей приборов семейства «КОНГ-ПРИМА» предназначена для измерения влажности природного газа (точки росы) на АГНКС. Согласно ГОСТ 22577-87 «Газ природный топливный сжатый для газобаллонных автомобилей. Технические условия» влагосодержание газа не должно превышать 9 мг/м3. При рабочем давлении сжатого газа 21-23 МПа согласно ГОСТ 22577-87 данное влагосодержание соответствует точке росы около минус 30 °С. Этим требованиям отвечают преобразователи точки росы (анализаторы влажности) «КОНГ-ПРИМА» в исполнении 05, имеющие специальную конструкцию датчика. Диапазон измерения влажности приборов в этом исполнении составляет от плюс 10 до минус 50 °С при рабочем давлении до 25 МПа. Ниже рассмотрены особенности конструкции и принцип действия приборов в этом исполнении.

Описание конструкции и принципа действия

Во всех приборах семейства «КОНГ-ПРИМА» реализован конденсационный метод измерения влажности. В основу любого конденсационного гигрометра положены три обязательных конструктивных элемента — конденсационное зеркало, охлаждающее устройство и система регистрации пленки конденсата и температуры поверхности зеркала. В нашем случае конденсационное зеркало и система регистрации пленки выполнены в виде миниатюрного волоконно-оптического чувствительного элемента. Измерение температуры производится термодатчиком, сопряженным с чувствительным элементом. Для охлаждения зеркала используется полупроводниковая термоэлектронная батарея на элементах Пелетье.

Особенности условий работы прибора на АГНКС (низкие концентрации паров воды в сочетании с очень высоким рабочим давлением) потребовали принципиального пересмотра конструкции датчика приборов в исполнении 05.

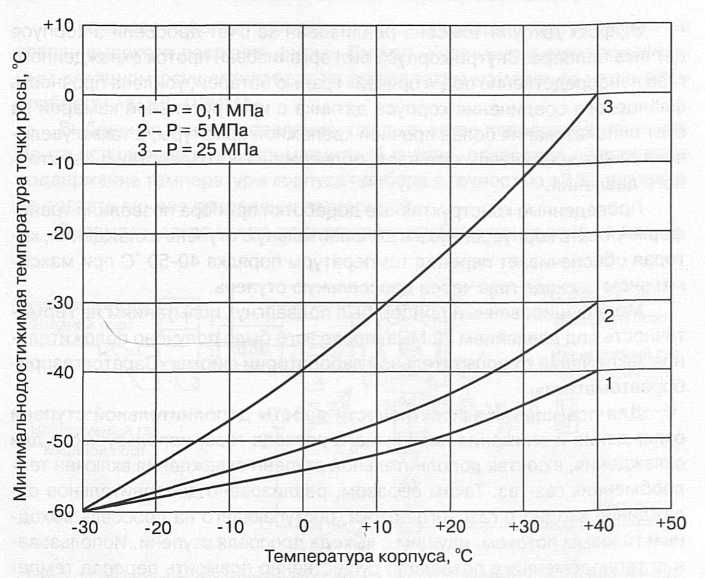

Известно, что термоэлектронные батареи (основной охлаждающий элемент приборов семейства «КОНГ») обеспечивают максимальный перепад температур при минимальном теплопритоке к «холодной» грани и при максимально низкой теплопроводности рабочей среды между «холодной» и «горячей» гранями (оптимальной рабочей средой для батареи является вакуум). Поэтому при увеличении давления рабочей среды эффективность батареи падает. Особенно сильно это проявляется при давлениях более 10 МПа. Зависимости эффективности работы батареи от рабочего давления проиллюстрированы на рис. 1. На рисунке термин «температура корпуса» означает температуру «горячей» грани батареи. Из графиков видно, что при температуре корпуса плюс 30 °С при давлении 0,1 МПа (кривая 1) минимально достижимая температура «холодной» грани будет составлять минус 45 °С, а при той же температуре корпуса, но при давлении рабочей среды 25 МПа (кривая 3) — всего лишь минус 12 °С.

Рис. 1. Эффективность термоэлектронной батареи

Следовательно, для обеспечения измерения низких концентраций водяных паров (до минус 50 °С) при рабочем давлении 25 МПа необходимо снизить температуру горячей грани термоэлектронной батареи до минус 20 °С. Кроме того, повышенное давление рабочей среды предъявляет особые требования и к прочности фланцевых соединений прибора.

Из известных способов охлаждения был выбран метод, основанный на эффекте Джоуля-Томсона, проводимый за счет дросселирования газа. Для реализации выбранного метода была существенно переработана конструкция корпуса датчика прибора. Конструктивно корпус датчика выполняет функцию радиатора батареи, поэтому температура корпуса датчика в первом приближении соответствует температуре «горячей» грани батареи.

Эффект Джоуля-Томсона реализован за счет дросселя в корпусе датчика прибора. Внутри корпуса был организован проток охлажденного газа непосредственно под «горячей» гранью батареи, усилена прочность фланцевого соединения корпуса датчика с измерительной камерой за счет использования более прочной крепежной арматуры, а также увеличена длина всех клеевых каналов, подверженных воздействию избыточного давления.

Проведенные конструктивные доработки прибора для замера влажности позволили трансформировать корпус датчика в дополнительную ступень охлаждения, которая обеспечивает перепад температуры порядка 40-50 °С при максимальном расходе газа через дроссельную ступень.

Модифицированный прибор был подвергнут испытаниям на герметичность под давлением 32 МПа, после чего было получено положительное заключение от испытательной лаборатории фирмы «Саратовгазприборавтоматика».

Для повышения эффективности работы дополнительной ступени охлаждения и снижения паразитного расхода газа, используемого для охлаждения, в состав дополнительной ступени охлаждения включен теплообменник газ-газ. Таким образом, реализовано дополнительное охлаждение входного газового потока, поступающего на дроссель выходным газовым потоком, идущим с выхода дросселя ступени. Использование теплообменника позволило существенно повысить перепад температур на дополнительной ступени охлаждения с 40-50 до 70-80 °С при снижении максимального расхода газа через дроссель до 30 л/мин. Следует отметить, что дополнительное охлаждение используется циклично (включается только в процессе измерения). Средний расход газа на охлаждение на весь цикл составляет около 10 л/мин. Кроме того, такая система дополнительного охлаждения позволяет, не снижая эффективности охлаждения, сбрасывать газ в газопровод низкого давления (Р≤1,2 МПа), т. е. свести потери газа практически к нулю.

Для реализации автоматического управления дополнительной ступенью охлаждения необходимо использовать исполнительное устройство высокого давления с целью создания соответствующего перепада давления на входе и выходе дросселя дополнительной ступени (увеличение или понижение давления на входе дросселя соответственно приводит к увеличению или понижению перепада температур).

В качестве исполнительного устройства выбран электромагнитный клапан высокого давления фирмы Burkert. Управление электромагнитным клапаном осуществляется по результатам измерения точки росы прибором «КОНГ-ПРИМА».

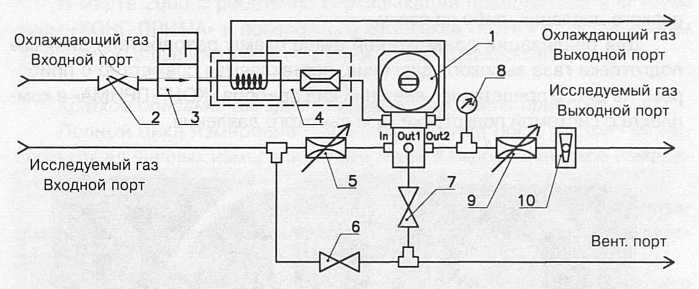

Выбранная схема управления, где в качестве исполнительного элемента используется электромагнитный клапан, позволила осуществить поддержание температуры корпуса прибора с точностью ±2 °С, что вполне достаточно для проведения измерений. Пневматическая схема подключения прибора приведена на рис. 2.

Рис.2. Схема функционирования прибора «КОНГ-ПРИМА» в автоматическом режиме: 1 — прибор «КОНГ-ПРИМА»: 2 — игольчатый вентиль регулирования дополнительной ступени охлаждения; 3 — электромагнитный клапан; 4 — охлаждающее устройство (дроссель с теплообменником): 5 — игольчатый вентиль высокого давления; 6,7 — краны для продувки подводящей магистрали и измерительной камеры прибора; 8 — манометр; 9 — игольчатый вентиль регулирования расхода газа через измерительную камеру; 10 — ротаметр

Поступающий из трубопровода газ разделяется на два потока. Один поток идет на входной порт для охлаждающего газа и используется в качестве дополнительной ступени охлаждения корпуса датчика. Дополнительная ступень охлаждения состоит из электромагнитного клапана 3 и охлаждающего устройства 4, представляющего дроссель с теплообменником. Количество газа, поступающее на дополнительную ступень охлаждения, регулируется игольчатым вентилем 2. Другой поток газа через входной порт для исследуемого газа и игольчатый вентиль 5 отбирается при рабочем давлении в измерительную камеру прибора для измерения влажности газа1. Газ, прошедший через измерительную камеру прибора 1, поступает на регулятор расхода 9. Регулятором расхода устанавливается расход через измерительную камеру прибора, который контролируется по ротаметру 10. Давление в измерительной камере контролируется по манометру 8. Краны 6 и 7 используются для продувки газоподводящих магистралей и измерительной камеры прибора через вентиляционный порт. Охлажденный после дросселирования газ из корпуса датчика прибора поступает обратно в теплообменник, а затем через выходной порт либо в газопровод низкого давления, либо на свечу.

Для реализации приведенной выше схемы разработана система подготовки газа высокого давления, поставляемая совместно с прибором. Параллельно с разработкой прибора и отладкой программного обеспечения проводилось его метрологическое обеспечение.

Работы были связаны с разработкой модификации поверочного комплекса «КОНГ» на диапазон генерируемых точек росы от плюс 10 до минус 50 °С. Проводилось совершенствование программного обеспечения комплекса, частично переработана его аппаратная часть, а также разработана и утверждена в органах Госстандарта РФ методика поверки приборов в указанном диапазоне измерений.

В марте 2000 г. работы по сертификации преобразователя точки росы «КОНГ-ПРИМА» и поверочного комплекса «КОНГ» с расширенным диапазоном задания точек росы были успешно завершены.

Краткое описание алгоритма функционирования прибора

Полный цикл измерения температуры точки росы состоит из нескольких единичных измерений точки росы. Каждое единичное измерение состоит из двух фаз:

- подготовки к измерению точки росы — автоматическая стабилизация температуры корпуса прибора на заданной температуре (фаза длится 10 мин);

- измерения точки росы — понижение температуры чувствительного элемента (ЧЭ) со скоростью 0,1 °С до температуры, при которой фотосигнал понижается до заданного уровня (температура конденсации), и повышение температуры ЧЭ со скоростью 0,1 °С до температуры, при которой фотосигнал повышается до заданного уровня (температура испарения). Если температура конденсации не достигнута в течение 20 мин, то измерение прекращается, а за точку росы принимается минимальная достигнутая температура ЧЭ.

Полный цикл начинается с единичного измерения при температуре корпуса прибора, равной температуре окружающей среды.

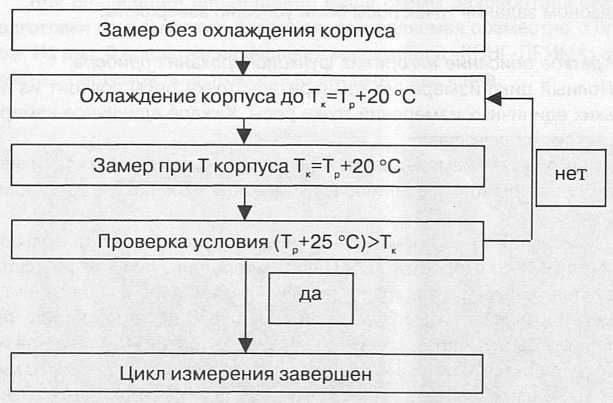

Если полученное значение точки росы в фазе измерения ниже температуры корпуса прибора на 25 °С и более или температура конденсации не достигнута, то автоматически включается дополнительная ступень для охлаждения корпуса прибора до температуры, равной (Тр + 20), где Тр — полученное значение точки росы или минимальная достигнутая температура ЧЭ в фазе измерения. После достижения необходимой температуры корпуса и стабилизации в течение 10 мин производится очередное измерение точки росы. Единичные измерения с последовательным понижением температуры корпуса прибора повторяются до тех пор, пока не будет выполнено условие (Тр +25)>Тк, где Тр — измеренное значение точки росы, °С; Тк — температура корпуса прибора, °С. После этого полный цикл измерения завершается, и на индикатор прибора выводится измеренное значение точки росы. Прибор перейдет в режим поддержания температуры корпуса на уровне Тк которая будет удерживаться до следующего цикла измерения. По результатам следующего цикла измерения определяется новое значение температуры Тк . Блок- схема полного цикла измерения точки росы приведена на рис. 3.

Рис. 3. Блок-схема цикла измерения точки росы

Испытания проводились на АГНКС-500 № 1 ООО «Югтрансгаз». Испытаниям подвергались приборы «КОНГ-ПРИМА», предназначенные для контроля точки росы по воде природного газа с диапазоном измерения от минус 50 до плюс 10 °С при избыточном давлении газа не более 25 МПа. Прибор «КОНГ-ПРИМА» был установлен внутри компрессорного цеха АГНКС сразу после адсорберов.

По итогам испытаний были получены следующие результаты:

- полнота и качество технической документации соответствуют требованиям нормативно-технической документации;

- сертификационные документы соответствуют условиям применения на АГНКС;

- абсолютная погрешность в нормальных условиях соответствует требованиям ТУ и не превышает ±2 °С.

На втором этапе (с 19.06.2000 по 24.07.2000 г.) оценивалась безотказность при длительной работе в полуавтоматическом режиме в реальных условиях эксплуатации.

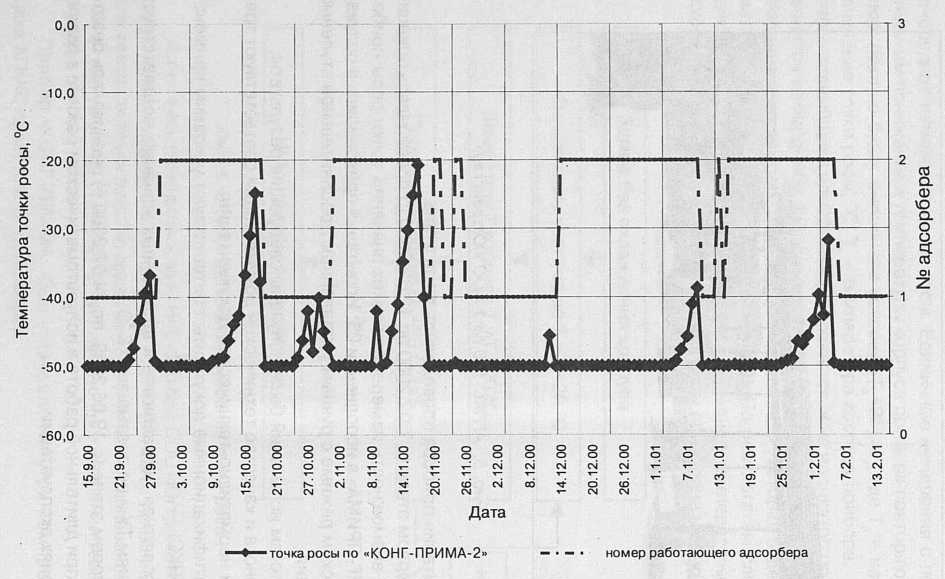

Рис.4. Показания прибора «КОНГ-ПРИМА» приработе в автоматическом режиме на АНГКС

На третьем этапе (с 15.09.2000 по 22.02.2001 г.) проверялась работоспособность прибора в автоматическом режиме в реальных условиях эксплуатации.

Прибор в исполнении 05 был установлен на Елшанской АГНКС 14.09.2000 г. Отбор пробы исследуемого газа осуществлялся непосредственно с выхода адсорберов. В процессе испытаний прибор работал непрерывно в автоматическом режиме. Данные за весь период испытаний приведены на рис. 4.

На рис. 4 показаны график изменения точки росы по показаниям прибора и циклы работы первого и второго адсорбера. При построении графика использованы среднесуточные значения точки росы и даты переключения адсорберов. Переключения в основном производились по количеству проведенных заправок (500 заправок). В период с 19.11.2000 по 26.11.2000 г. и с 10.01.2001 по 14.01.2001 г. переключения адсорберов не были связаны с количеством проведенных заправок.

В процессе испытаний измеряемая прибором температура точки росы, в основном, находилась ниже минус 50 °С, т.е. за пределами диапазона измерения. По мере насыщения цеолита в адсорбере измеряемая температура точки росы поднималась и достигала значений от минус 45 до минус 20 °С. После переключения системы осушки газа на регенерированный адсорбер значения измеренной температуры точки росы понижались и в течение суток уходили за пределы диапазона измерения прибора.

Таким образом, величина температуры точки росы после адсорбера зависела от плотности заправок автомобилей и степени насыщения цеолита в адсорбере. За весь период испытаний отказов в работе прибора не было. Профилактических работ не проводилось.

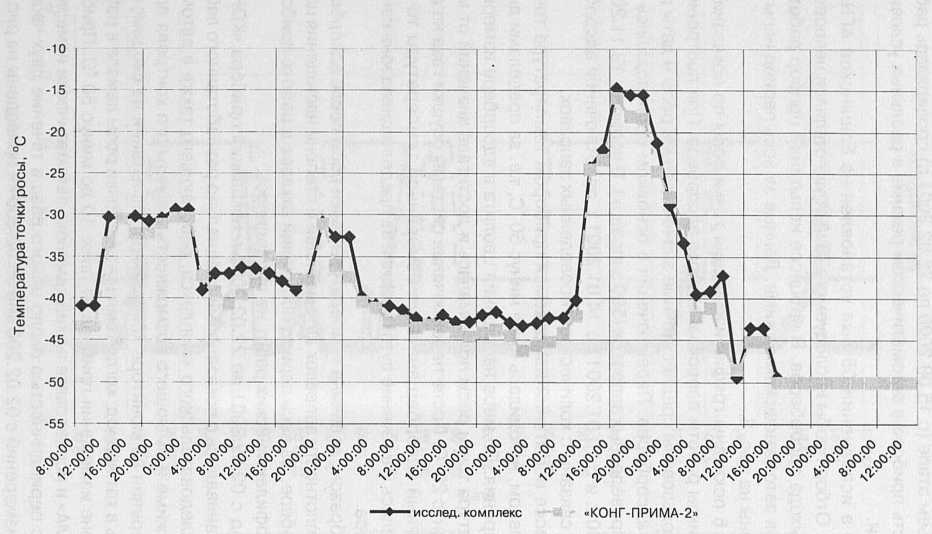

В период с 02.02.2001 по 22.02.2001 г. показания прибора «КОНГ- ПРИМА» сравнивались с показаниями специально разработанного лабораторно-исследовательского комплекса, работающего также в автоматическом режиме и имеющего возможность визуального контроля процессов измерения на мониторе компьютера. Испытания на сходимость проводились в тот период, когда температура точки росы лежала в рабочем диапазоне измерения прибора от плюс 10 до минус 50 °С. Прибор «КОНГ-ПРИМА» и исследовательский комплекс автоматически измеряли точку росы с периодичностью около одного раза в течение двух часов. Результаты измерений с 02.02.2001 по 06.02.2001 г. приведены на рис. 5.

Рис.5. Показания прибора «КОНГ-ПРИМА» и исследовательского комплекса в период с 02.02.2002 по 06.02.2002 г.

Из графика видно:

- комплекс и прибор отслеживают изменения температуры точки росы после адсорбера;

- сходимость измерений находится, в основном, в пределах 2-3 °С;

- отдельные расхождения в показаниях приборов до 5 °С обусловлены асинхронной работой приборов при динамических изменениях влажности.

В 15 ч 30 мин 05.02.2001 г. произведено переключение системы осушки на регенерированный адсорбер, после чего наблюдалось постепенное понижение измеренной приборами температуры точки росы до минус 50 °С. С 06.02.2001 г. температура точки росы вышла за пределы диапазона измерения приборов (минус 50 °С).

Прибор «КОНГ-ПРИМА» в исполнении 05 до настоящего времени продолжает эксплуатироваться на Елшанской АГНКС в качестве автоматического измерителя влажности сжатого природного газа. По результатам его длительной эксплуатации можно утверждать, что при выбранных схеме подключения и алгоритме измерения прибор практически не нуждается в техническом обслуживании, связанном с загрязнением чувствительного элемента прибора, так как измерение температуры точки росы производится при рабочем давлении. В результате на чувствительном элементе не происходит конденсации паров компрессорного масла и других примесей. Отметим, что конденсация компрессорного масла из сжатого газа вызвана, прежде всего, редуцированием давления и негативно сказывается на приборах, измеряющих влажность природного газа при небольших избыточных давлениях (например, на работу гигрометров типа «Байкал»).

Таким образом, проблема измерения точки росы и влажности до- осушенного природного газа на АГНКС решена посредством использования приборов семейства «КОНГ-ПРИМА» в исполнении 05. Эти приборы имеют важные преимущества по отношению к другим измерителям влажности:

- непосредственное измерение влажности (температуры точки росы) конденсационным методом при рабочем давлении газа;

- устойчивость чувствительного элемента к воздействию примесей и компрессорного масла;

- опыт работы в автоматическом режиме измерения точки росы;

- наличие сертификационных документов, необходимых для использования приборов в качестве средств измерения;

- наличие метрологического обеспечения для метрологической аттестации приборов

- успешный опыт работы в течение длительного времени в реальных условиях эксплуатации на Елшанской АГНКС.

Литература:

- Деревягин А.М., Селезнев С.В., Степанов А.Р. Анализатор точки росы по влаге и углеводородам «КОНГ-ПРИМА-4» // Наука и техника в газовой промышленности. — 2002. — № 1. — С. 15-22.

- Поверочный комплекс «КОНГ» / С.В. Селезнев, А.М. Деревягин, А.Г. Агальцов, А.Р. Степанов, Р.Н. Ефимов, Ю.В. Михайлов, В.А. Губанов, В.А. Истомин // Наука и техника в газовой промышленности. — 2003. — № 1. — С. 43-50.

Товары

Анализатор качества газаКОНГ-ПРИМА-2M (проточное исполнение)

Преобразователь точки росы «КОНГ-Прима-2М» — автоматический конден...

Датчик точки росы

КОНГ-ПРИМА-2M (проточно-погружное исполнение)

Преобразователь температуры точки росы «КОНГ-Прима-2М» — автоматический конденсационный гигрометр, работающий по...

Анализатор качества газаКОНГ-ПРИМА-2М (проточно-погружное исполнение с фильтрацией)

Преобразователь точки росы «КОНГ-Прима-2М» &mdash...